- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Single Crystal Substrate Processing

Silicon Carbide (SiC) တစ်ခုတည်းသော crystalsအဓိကအားဖြင့် sublimation နည်းလမ်းကို အသုံးပြု၍ ထုတ်လုပ်ကြသည်။ ဖန်ခွက်ထဲမှ crystal များကို ဖယ်ရှားပြီးနောက်၊ အသုံးပြုနိုင်သော wafers ဖန်တီးရန်အတွက် အနုစိတ်လုပ်ဆောင်မှု အဆင့်များစွာ လိုအပ်ပါသည်။ ပထမအဆင့်မှာ SiC boule ၏ crystal orientation ကို ဆုံးဖြတ်ရန်ဖြစ်သည်။ ၎င်းနောက်တွင်၊ ဘူးသည် ဆလင်ဒါပုံသဏ္ဍာန်ရရှိရန် ပြင်ပအချင်းကို ကြိတ်ချေသည်။ ပါဝါစက်များတွင် အသုံးများသော n-type SiC wafers အတွက်၊ ဆလင်ဒါပုံဆောင်ခဲ၏ အပေါ်နှင့်အောက် မျက်နှာပြင်နှစ်ခုလုံးကို {0001} မျက်နှာနှင့် ဆက်စပ်နေသော 4° ထောင့်တွင် လေယာဉ်ဖန်တီးရန် ပုံမှန်အားဖြင့် စက်ဖြင့် ပြုလုပ်ထားသည်။

ထို့နောက်၊ wafer မျက်နှာပြင်၏ crystal orientation ကိုသတ်မှတ်ရန် directional edge သို့မဟုတ် notch cutting ဖြင့် ဆက်လက်လုပ်ဆောင်သည်။ အကြီးစားထုတ်လုပ်မှု၌SiC wafersdirectional notching သည် သာမာန်နည်းပညာတစ်ခုဖြစ်သည်။ ထို့နောက် cylindrical SiC တစ်ခုတည်းသော ပုံဆောင်ခဲအား အလွှာလိုက်အလွှာများအဖြစ် ပိုင်းဖြတ်ပြီး ကြိုးမျိုးစုံဖြတ်တောက်ခြင်းနည်းပညာများကို အဓိကအသုံးပြုသည်။ ဤလုပ်ငန်းစဉ်တွင် ဖြတ်တောက်ခြင်းအား လွယ်ကူချောမွေ့စေရန် ဖိအားကိုအသုံးပြုနေစဉ် ဖြတ်တောက်ထားသောဝါယာကြိုးနှင့် SiC ပုံဆောင်ခဲများကြားတွင် ပွန်းပဲ့ခြင်းများ ပါဝင်သည်။

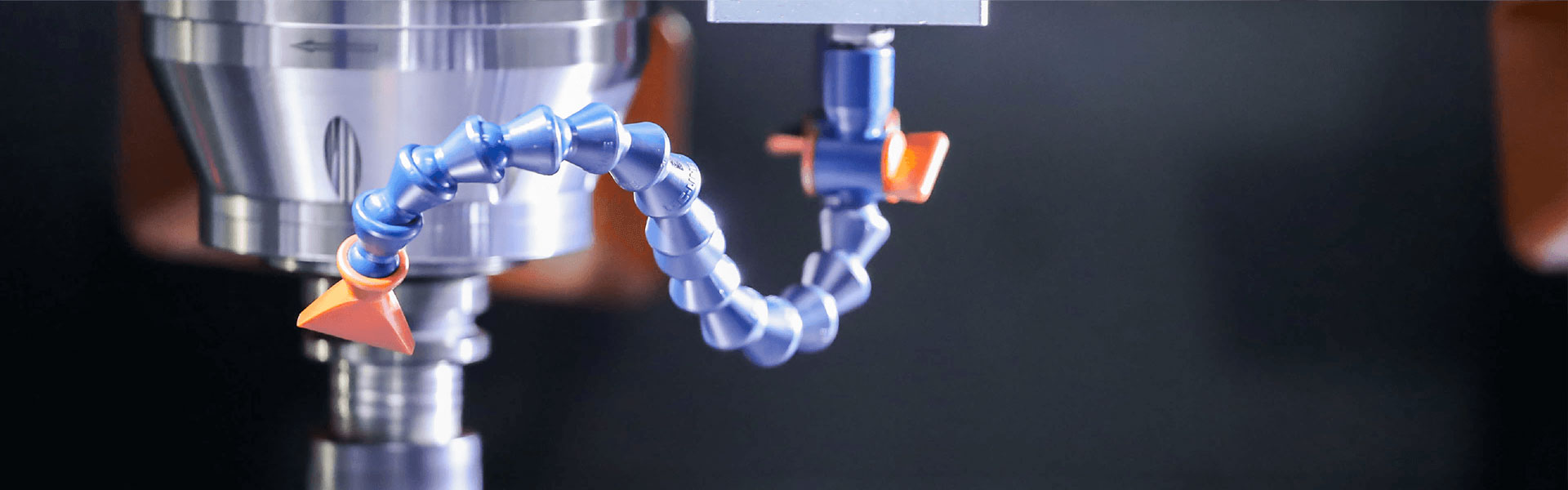

ပုံ 1 SiC wafer လုပ်ဆောင်ခြင်းနည်းပညာ၏ ခြုံငုံသုံးသပ်ချက်

(က) မီးစင်မှ SiC ingot ကို ဖယ်ရှားခြင်း၊ (ခ) Cylindrical ကြိတ်ခွဲခြင်း၊ (ဂ) လမ်းညွှန်အစွန်း သို့မဟုတ် အထစ်ဖြတ်တောက်ခြင်း၊ (ဃ) ကြိုးမျိုးစုံဖြတ်တောက်ခြင်း၊ (င) ကြိတ်၍ ပွတ်ခြင်း။

လှီးဖြတ်ပြီးနောက်၊SiC wafersအထူနှင့် မျက်နှာပြင် ပုံသဏ္ဍာန်များ မညီမညွတ်ဖြစ်လေ့ရှိပြီး ပြားချပ်သွားအောင် ကုသရန် လိုအပ်ပါသည်။ ၎င်းသည် မိုက်ခရိုအဆင့် မျက်နှာပြင် မညီညာမှုကို ဖယ်ရှားရန် ကြိတ်ခြင်းဖြင့် စတင်သည်။ ဤအဆင့်တွင်၊ abrasive လုပ်ဆောင်ချက်သည် ကောင်းမွန်သောခြစ်ရာများနှင့် မျက်နှာပြင်မစုံလင်မှုများကို မိတ်ဆက်ပေးနိုင်သည်။ ထို့ကြောင့်၊ နောက်ဆက်တွဲ ပွတ်ခြင်းအဆင့်သည် မှန်ကဲ့သို့ ချောမွတ်မှုကို ရရှိရန်အတွက် အရေးကြီးပါသည်။ ကြိတ်ခွဲခြင်းနှင့်မတူဘဲ၊ ပွတ်တိုက်ခြင်းသည် ပိုနုသောပွန်းပဲ့ခြင်းကိုအသုံးပြုပြီး ခြစ်ရာများ သို့မဟုတ် အတွင်းပိုင်းပျက်စီးခြင်းမှကာကွယ်ရန် စေ့စပ်သေချာစွာဂရုစိုက်ရန်လိုအပ်ပြီး မျက်နှာပြင်ချောမွေ့မှုမြင့်မားစေပါသည်။

ထိုလုပ်ထုံးလုပ်နည်းများမှတဆင့်၊SiC wafersကြမ်းတမ်းသော လုပ်ဆောင်မှုမှ တိကျသော စက်ယန္တရားများအထိ ဆင့်ကဲပြောင်းလဲပြီး စွမ်းဆောင်ရည်မြင့် စက်များအတွက် သင့်လျော်သော ပြားချပ်ချပ်၊ မှန်ကဲ့သို့ မျက်နှာပြင်ကို နောက်ဆုံးတွင် ရရှိစေပါသည်။ သို့သော်၊ ပွတ်ထားသော wafers ၏ပတ်၀န်းကျင်တစ်ဝိုက်တွင်ဖြစ်ပေါ်လေ့ရှိသောချွန်ထက်သောအစွန်းများကိုဖြေရှင်းရန်အရေးကြီးသည်။ ဤချွန်ထက်သော အစွန်းများသည် အခြားအရာဝတ္ထုများနှင့် ထိတွေ့သောအခါ ကွဲသွားနိုင်သည်။ ဤပျက်စီးလွယ်မှုကို လျော့ပါးစေရန်၊ wafer ပတ်ပတ်လည်ကို အစွန်းပိုင်းကြိတ်ရန် လိုအပ်ပါသည်။ နောက်ဆက်တွဲအသုံးပြုနေစဉ်အတွင်း wafers များ၏ ယုံကြည်စိတ်ချရမှုနှင့် ဘေးကင်းစေရန်အတွက် စက်မှုလုပ်ငန်းဆိုင်ရာ စံနှုန်းများကို ချမှတ်ထားပါသည်။

SiC ၏ ထူးခြားသော မာကျောမှု သည် ၎င်းအား စက်ကိရိယာအမျိုးမျိုးတွင် အကောင်းဆုံး ပွန်းပဲ့သည့် အရာတစ်ခု ဖြစ်စေသည်။ သို့သော်လည်း၊ ၎င်းသည် အချိန်ကုန်ပြီး ရှုပ်ထွေးသော လုပ်ငန်းစဉ်တစ်ခုဖြစ်သောကြောင့် SiC ဘူးသီးများကို wafer များအဖြစ် လုပ်ဆောင်ရာတွင်လည်း စိန်ခေါ်မှုများရှိနေပါသည်။ သမားရိုးကျလှီးဖြတ်နည်းများကို တိုးတက်ကောင်းမွန်စေရန် အလားအလာရှိသော တီထွင်ဆန်းသစ်မှုတစ်ခုမှာ လေဆာဖြတ်တောက်ခြင်းနည်းပညာဖြစ်သည်။ ဤနည်းပညာတွင်၊ လေဆာရောင်ခြည်ကို ဆလင်ဒါပုံသဏ္ဍာန် SiC ပုံဆောင်ခဲ၏ထိပ်မှ ညွှန်ကြားထားပြီး၊ ပုံဆောင်ခဲအတွင်း ပြုပြင်ထားသောဇုန်တစ်ခုဖန်တီးရန် အလိုရှိသောဖြတ်တောက်မှုအတိမ်အနက်ကို အာရုံစိုက်ထားသည်။ မျက်နှာပြင်တစ်ခုလုံးကို စကင်န်ဖတ်ခြင်းဖြင့်၊ ဤမွမ်းမံထားသောဇုန်သည် ပါးလွှာသောအလွှာများကို ခွဲထုတ်နိုင်စေမည့် လေယာဉ်ပျံတစ်ခုအဖြစ်သို့ တဖြည်းဖြည်း ကျယ်ပြန့်လာသည်။ သမားရိုးကျ ဝိုင်ယာကြိုးပေါင်းများစွာ ဖြတ်တောက်ခြင်း နှင့် နှိုင်းယှဉ်ပါက သိသိသာသာ kerf ဆုံးရှုံးမှုနှင့် မျက်နှာပြင် ပုံသဏ္ဍာန်များ ဖြစ်ပေါ်နိုင်သည် နှင့် နှိုင်းယှဉ်ပါက၊ လေဆာ လှီးဖြတ်ခြင်းသည် kerf ဆုံးရှုံးမှုနှင့် လုပ်ဆောင်ချိန်ကို သိသိသာသာ လျော့နည်းစေပြီး ၎င်းအား အနာဂတ် ဖွံ့ဖြိုးတိုးတက်မှုအတွက် အလားအလာရှိသော နည်းလမ်းတစ်ခုအဖြစ် သတ်မှတ်ပေးပါသည်။

နောက်ထပ်ဆန်းသစ်သော လှီးဖြတ်ခြင်းနည်းပညာမှာ သတ္တုဝါယာကြိုးနှင့် SiC ပုံဆောင်ခဲများကြားတွင် စွန့်ထုတ်မှုများကို ထုတ်ပေးသည့် လျှပ်စစ်ထုတ်လွှတ်မှုဖြတ်တောက်ခြင်းကို အသုံးချခြင်းဖြစ်သည်။ ဤနည်းလမ်းသည် လုပ်ငန်းစဉ်စွမ်းဆောင်ရည်ကို ပိုမိုတိုးတက်စေပြီး kerf ဆုံးရှုံးမှုကို လျှော့ချရာတွင် အားသာချက်များရှိသည်။

ထူးခြားသောချဉ်းကပ်မှုSiC waferထုတ်လုပ်ခြင်းတွင် SiC တစ်ခုတည်း၏ ပါးလွှာသော ဖလင်တစ်ချပ်ကို ကွဲပြားသော အလွှာတစ်ခုအဖြစ် ပေါင်းစပ်ထည့်သွင်းခြင်း ပါဝင်သည်။SiC wafers. ဤချည်နှောင်ခြင်းနှင့် ဖယ်ထုတ်ခြင်းလုပ်ငန်းစဉ်သည် ကြိုတင်သတ်မှတ်ထားသော အတိမ်အနက်အထိ SiC တစ်ခုတည်းသို့ ဟိုက်ဒရိုဂျင်အိုင်းယွန်းများ ထိုးသွင်းခြင်းဖြင့် စတင်သည်။ ယခုအခါတွင် အိုင်းယွန်းထည့်သွင်းထားသော အလွှာတစ်ခု တပ်ဆင်ထားသော SiC crystal သည် polycrystalline SiC ကဲ့သို့သော ချောမွေ့သော အထောက်အပံ့ပေးသည့် အလွှာတစ်ခုပေါ်တွင် အလွှာလိုက်ဖြစ်သည်။ ဖိအားနှင့် အပူကို အသုံးချခြင်းဖြင့်၊ SiC တစ်ခုတည်းသော ပုံဆောင်ခဲအလွှာကို အထောက်အကူပြုသော အလွှာပေါ်သို့ လွှဲပြောင်းပြီး ဖယ်ထုတ်ခြင်းကို ပြီးမြောက်စေသည်။ လွှဲပြောင်းထားသော SiC အလွှာသည် မျက်နှာပြင်ညီညာသောကုသမှုကိုခံယူပြီး ချည်နှောင်ခြင်းလုပ်ငန်းစဉ်တွင် ပြန်လည်အသုံးပြုနိုင်ပါသည်။ ထောက်ပံ့ရေးအလွှာ၏ကုန်ကျစရိတ်သည် SiC တစ်ခုတည်းသော crystals ထက်နည်းသော်လည်း နည်းပညာဆိုင်ရာစိန်ခေါ်မှုများ ရှိနေဆဲဖြစ်သည်။ မည်သို့ပင်ဆိုစေကာမူ၊ ဤနယ်ပယ်တွင် သုတေသနနှင့် ဖွံ့ဖြိုးတိုးတက်ရေးသည် အလုံးစုံကုန်ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို လျှော့ချရန် ရည်ရွယ်ချက်ဖြင့် တက်ကြွစွာ ဆက်လက်တိုးတက်နေပါသည်။SiC wafers.

အချုပ်အားဖြင့်ဆိုရသော် စီမံဆောင်ရွက်ခြင်းSiC တစ်ခုတည်းသော ပုံဆောင်ခဲအလွှာကြိတ်ခွဲခြင်းနှင့် လှီးဖြတ်ခြင်းမှ ပွတ်တိုက်ခြင်းနှင့် အနားသတ်ခြင်းအထိ အဆင့်များစွာ ပါဝင်သည်။ လေဆာဖြတ်တောက်ခြင်းနှင့် လျှပ်စစ်ထုတ်လွှတ်ခြင်းကဲ့သို့သော ဆန်းသစ်တီထွင်မှုများသည် ထိရောက်မှုနှင့် ပစ္စည်းစွန့်ပစ်ပစ္စည်းများကို လျှော့ချပေးပါသည်။ စက်မှုလုပ်ငန်းသည် ပိုမိုကောင်းမွန်သောနည်းပညာများနှင့် စံချိန်စံညွှန်းများအတွက် ဆက်လက်ကြိုးပမ်းနေသကဲ့သို့၊ အန္တိမရည်မှန်းချက်မှာ အရည်အသွေးမြင့်ထုတ်လုပ်ရေးဖြစ်သည်။SiC wafersအဆင့်မြင့် အီလက်ထရွန်နစ် စက်ပစ္စည်းများ၏ လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးသည်။