- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12-လက်မစီလီကွန်ကာဘိုင်အလွှာများ၏လျှောက်လွှာအလားအလာ

12-Inch ၏ ရုပ်ပိုင်းဆိုင်ရာ လက္ခဏာများနှင့် နည်းပညာဆိုင်ရာ လိုအပ်ချက်များကား အဘယ်နည်းဆီလီကွန်ကာဗိုက်အလွှာ?

A. Silicon Carbide ၏ အခြေခံရုပ်ပိုင်းဆိုင်ရာနှင့် ဓာတုဗေဒလက္ခဏာများ

Silicon Carbide ၏ အထင်ရှားဆုံးအင်္ဂါရပ်တစ်ခုမှာ ၎င်း၏ ကျယ်ပြန့်သော bandgap width၊ ခန့်မှန်းခြေအားဖြင့် 4H-SiC အတွက် 3.26 eV သို့မဟုတ် 6H-SiC အတွက် 3.02 eV ဖြစ်ပြီး၊ silicon ၏ 1.1 eV ထက် သိသိသာသာ မြင့်မားသည်။ ဤကျယ်ပြန့်သော bandgap သည် SiC အား အလွန်မြင့်မားသောလျှပ်စစ်စက်ကွင်းအားဖြည့်တင်းမှုအောက်တွင် လည်ပတ်နိုင်ပြီး အပူပြိုကွဲခြင်း သို့မဟုတ် ကွဲအက်ခြင်းမရှိဘဲ သိသာထင်ရှားသောအပူကိုခံနိုင်ရည်ရှိစေပြီး ဗို့အားမြင့်၊ အပူချိန်မြင့်သောပတ်ဝန်းကျင်များတွင် အီလက်ထရွန်းနစ်ပစ္စည်းများအတွက် ဦးစားပေးပစ္စည်းဖြစ်လာစေသည်။

High Breakdown Electric Field- SiC ၏မြင့်မားသောပြိုကွဲနေသောလျှပ်စစ်စက်ကွင်း (ဆီလီကွန်ထက် 10 ဆခန့်) သည် မြင့်မားသောဗို့အားအောက်တွင် တည်ငြိမ်စွာအလုပ်လုပ်နိုင်စေပြီး ပါဝါအီလက်ထရွန်နစ်စနစ်များ အထူးသဖြင့် ပါဝါအီလက်ထရွန်နစ်စနစ်များတွင် မြင့်မားသောပါဝါသိပ်သည်းမှုနှင့် ထိရောက်မှုတို့ကိုရရှိစေပါသည်။ ပါဝါထောက်ပံ့မှုများ။

High-Temperature Resistance- SiC ၏ မြင့်မားသော အပူစီးကူးနိုင်စွမ်းနှင့် မြင့်မားသောအပူချိန်များ (600°C သို့မဟုတ် ထို့ထက်ပို၍) ခံနိုင်ရည်ရှိခြင်းသည် လွန်ကဲသောပတ်ဝန်းကျင်တွင် လည်ပတ်ရန် လိုအပ်သော စက်ပစ္စည်းများအတွက် စံပြရွေးချယ်မှုတစ်ခုဖြစ်ပြီး၊ အထူးသဖြင့် မော်တော်ယာဥ်နှင့် အာကာသယာဉ်မှုလုပ်ငန်းများတွင်ဖြစ်သည်။

High-Frequency Performance- SiC ၏ အီလက်ထရွန် ရွေ့လျားနိုင်မှုသည် ဆီလီကွန်ထက် နိမ့်သော်လည်း၊ ကြိမ်နှုန်းမြင့်သော အပလီကေးရှင်းများကို ပံ့ပိုးရန် လုံလောက်သေးသည်။ ထို့ကြောင့်၊ SiC သည် ကြိုးမဲ့ဆက်သွယ်ရေး၊ ရေဒါနှင့် ကြိမ်နှုန်းမြင့်ပါဝါအမ်ပလီယာများကဲ့သို့သော လှိုင်းနှုန်းမြင့်နယ်ပယ်များတွင် အရေးပါသောအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။

Radiation Resistance- SiC ၏ ပြင်းထန်သော ဓာတ်ရောင်ခြည်ဒဏ်ခံနိုင်မှုသည် အာကာသစက်ပစ္စည်းများနှင့် နျူကလီးယားစွမ်းအင် အီလက်ထရွန်းနစ်ပစ္စည်းများတွင် ထင်ရှားပေါ်လွင်ပြီး ပြင်ပရောင်ခြည်၏ အနှောင့်အယှက်များကို ခံနိုင်ရည်ရှိပြီး ပစ္စည်းစွမ်းဆောင်ရည်ကို သိသိသာသာ ကျဆင်းသွားခြင်းမရှိဘဲ ခံနိုင်ရည်ရှိသည်။

B. 12-Inch Substrates များ၏ အဓိက နည်းပညာဆိုင်ရာ အညွှန်းများ

12 လက်မ (300 မီလီမီတာ) ဆီလီကွန်ကာဗိုက်အလွှာများ၏ အားသာချက်များကို အရွယ်အစား တိုးလာရုံသာမက ၎င်းတို့၏ ပြီးပြည့်စုံသော နည်းပညာဆိုင်ရာ လိုအပ်ချက်များတွင်လည်း ရောင်ပြန်ဟပ်ကာ ထုတ်လုပ်မှုအခက်အခဲနှင့် နောက်ဆုံးစက်ပစ္စည်းများ၏ စွမ်းဆောင်ရည်ကို တိုက်ရိုက်ဆုံးဖြတ်ပေးသည်။

သလင်းကျောက်ဖွဲ့စည်းပုံ- SiC တွင် အဓိကအားဖြင့် ဘုံပုံဆောင်ခဲဖွဲ့စည်းပုံ နှစ်ခုရှိသည်—4H-SiC နှင့် 6H-SiC။ 4H-SiC၎င်း၏ပိုမိုမြင့်မားသောအီလက်ထရွန်ရွေ့လျားနိုင်မှုနှင့်အလွန်ကောင်းမွန်သောအပူစီးကူးမှုနှင့်အတူ၊ 6H-SiC သည်ပိုမိုမြင့်မားသောချို့ယွင်းချက်သိပ်သည်းဆရှိပြီး၊ ပါဝါနိမ့်၊ ကြိမ်နှုန်းနည်းပါးသောအသုံးချပရိုဂရမ်များအတွက်အသုံးပြုသည့် ကြိမ်နှုန်းမြင့်နှင့် ပါဝါမြင့်မားသောအသုံးချပရိုဂရမ်များအတွက် ပို၍သင့်လျော်ပါသည်။ 12 လက်မအရွယ်အလွှာအတွက်၊ သင့်လျော်သောပုံဆောင်ခဲဖွဲ့စည်းပုံကိုရွေးချယ်ရန်အရေးကြီးပါသည်။ 4H-SiC သည် ပုံသဏ္ဍာန်ချို့ယွင်းချက်နည်းပါးသော၊ ကြိမ်နှုန်းမြင့်၍ ပါဝါမြင့်သောအသုံးချပရိုဂရမ်များအတွက် ပိုမိုသင့်လျော်သည်။

အလွှာမျက်နှာပြင် အရည်အသွေး- အလွှာ၏ မျက်နှာပြင်အရည်အသွေးသည် စက်စွမ်းဆောင်ရည်အပေါ် တိုက်ရိုက်သက်ရောက်မှုရှိပါသည်။ မျက်နှာပြင်ချောမွေ့မှု၊ ကြမ်းတမ်းမှုနှင့် ချို့ယွင်းချက်သိပ်သည်းဆအားလုံးကို တင်းကြပ်စွာ ထိန်းချုပ်ရန် လိုအပ်သည်။ ကြမ်းတမ်းသောမျက်နှာပြင်သည် စက်ပစ္စည်း၏ပုံဆောင်ခဲအရည်အသွေးကို ထိခိုက်စေရုံသာမက အစောပိုင်းစက်ပစ္စည်းချို့ယွင်းမှုကိုလည်း ဖြစ်စေနိုင်သည်။ ထို့ကြောင့်၊ Chemical Mechanical Polishing (CMP) ကဲ့သို့သော နည်းပညာများဖြင့် အလွှာ၏ မျက်နှာပြင် ချောမွေ့မှုကို မြှင့်တင်ခြင်းသည် အရေးကြီးပါသည်။

အထူနှင့် ပုံသဏ္ဍာန်ထိန်းချုပ်မှု- 12-လက်မအလွှာများ၏ အရွယ်အစား တိုးလာခြင်းသည် အထူတူညီမှုနှင့် ပုံဆောင်ခဲအရည်အသွေးအတွက် လိုအပ်ချက်ပိုများသည်။ တသမတ်တည်းမညီသောအထူသည် မညီမညာသောအပူဖိစီးမှုကိုဖြစ်ပေါ်စေပြီး စက်ပစ္စည်း၏စွမ်းဆောင်ရည်နှင့် ယုံကြည်စိတ်ချရမှုကို ထိခိုက်စေပါသည်။ အရည်အသွေးမြင့် 12 လက်မအရွယ် အလွှာများကို သေချာစေရန်၊ အထူလိုက်လျောညီထွေရှိစေရန်အတွက် တိကျသောကြီးထွားမှုနှင့် နောက်ဆက်တွဲဖြတ်တောက်ခြင်းနှင့် ပွတ်ခြင်းလုပ်ငန်းစဉ်များကို အသုံးပြုရပါမည်။

C. 12-Inch Substrates ၏ အရွယ်အစားနှင့် ထုတ်လုပ်မှု အားသာချက်များ

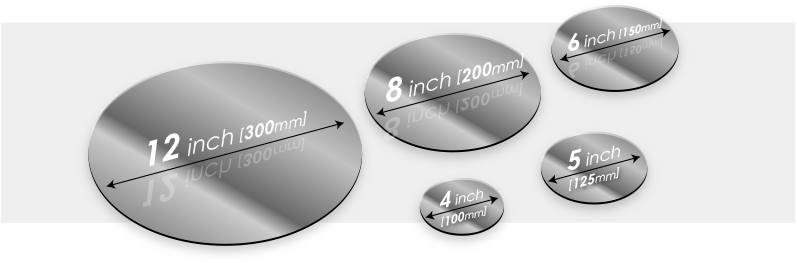

ဆီမီးကွန်ဒတ်တာစက်မှုလုပ်ငန်းသည် ပိုကြီးသောအလွှာများဆီသို့ ရွေ့လျားလာသည်နှင့်အမျှ 12 လက်မအရွယ် ဆီလီကွန်ကာဗိုက်အလွှာများသည် ထုတ်လုပ်မှုထိရောက်မှုနှင့် ကုန်ကျစရိတ်သက်သာမှုတွင် သိသာထင်ရှားသောအားသာချက်များကို ပေးဆောင်သည်။ မိရိုးဖလာနဲ့ ယှဉ်တယ်။6 လက်မနှင့် 8 လက်မအလွှာ12-လက်မအလွှာသည် ချစ်ပ်ဖြတ်တောက်မှုများကို ပိုမိုလုပ်ဆောင်နိုင်ပြီး ထုတ်လုပ်မှုလည်ပတ်မှုတစ်ခုလျှင် ထုတ်လုပ်သည့် ချစ်ပ်အရေအတွက်ကို များစွာတိုးစေပြီး ယူနစ်ချစ်ပ်ကုန်ကျစရိတ်ကို သိသိသာသာ လျှော့ချနိုင်သည်။ ထို့အပြင်၊ 12-လက်မအလွှာ၏ ပိုကြီးသောအရွယ်အစားသည် ပေါင်းစပ်ဆားကစ်များ ထုတ်လုပ်မှုအတွက် ပိုမိုကောင်းမွန်သော ပလပ်ဖောင်းတစ်ခုကို ပံ့ပိုးပေးကာ ထပ်ခါတလဲလဲ ထုတ်လုပ်မှုအဆင့်များကို လျှော့ချကာ အလုံးစုံထုတ်လုပ်မှု စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးပါသည်။

12 လက်မ Silicon Carbide အလွှာကို ဘယ်လိုထုတ်လုပ်သလဲ

A. Crystal Growth Techniques

Sublimation Method (PVT)-

Sublimation Method (Physical Vapor Transport, PVT) သည် အရွယ်အစားကြီးမားသော ဆီလီကွန်ကာဗိုက်အလွှာများ ထုတ်လုပ်မှုအတွက် အထူးသင့်လျော်သော အသုံးအများဆုံး ဆီလီကွန်ကာဗိုက် ကြီးထွားမှုနည်းပညာများထဲမှ တစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်တွင်၊ ဆီလီကွန်ကာဗိုက်ကုန်ကြမ်းပစ္စည်းများသည် မြင့်မားသောအပူချိန်တွင် သပ္ပာယ်ပြီး ဓာတ်ငွေ့ထုတ်လွှတ်သောကာဗွန်နှင့် ဆီလီကွန်တို့သည် ပုံဆောင်ခဲများအဖြစ်သို့ ကြီးထွားစေရန် ပူပြင်းသောအလွှာပေါ်တွင် ပြန်လည်ပေါင်းစပ်သည်။ sublimation နည်းလမ်း၏ အားသာချက်များမှာ မြင့်မားသော ပစ္စည်းများ၏ သန့်ရှင်းမှုနှင့် အရည်အသွေးကောင်းမွန်သော ပုံဆောင်ခဲများ ပါ၀င်ပြီး၊12 လက်မအလွှာ. သို့သော်၊ ဤနည်းလမ်းသည် ကြီးထွားနှုန်းနှေးကွေးမှုနှင့် အပူချိန်နှင့် လေထုကို တင်းကျပ်စွာ ထိန်းချုပ်ရန်အတွက် မြင့်မားသောလိုအပ်ချက်များကဲ့သို့သော စိန်ခေါ်မှုအချို့ကိုလည်း ရင်ဆိုင်နေရသည်။

CVD နည်းလမ်း (ဓာတုအငွေ့ထွက်ခြင်း)-

CVD လုပ်ငန်းစဉ်တွင်၊ SiCl₄ နှင့် C₆H₆ ကဲ့သို့သော ဓာတ်ငွေ့ရှေ့ပြေးအရာများသည် မြင့်မားသောအပူချိန်တွင် ဖလင်တစ်ခုဖွဲ့စည်းရန် အလွှာပေါ်သို့ ပြိုကွဲကာ အပ်နှံသည်။ PVT နှင့် နှိုင်းယှဉ်ပါက CVD နည်းလမ်းသည် ပိုမိုတူညီသော ဖလင်ကြီးထွားမှုကို ပေးစွမ်းနိုင်ပြီး ပါးလွှာသော ဖလင်ပစ္စည်းများ စုဆောင်းခြင်းနှင့် မျက်နှာပြင် လုပ်ဆောင်ချက်အတွက် သင့်လျော်ပါသည်။ CVD နည်းလမ်းသည် အထူထိန်းချုပ်မှုတွင် အခက်အခဲအချို့ရှိသော်လည်း crystal quality နှင့် substrate တူညီမှုတိုးတက်စေရန် တွင်ကျယ်စွာအသုံးပြုနေဆဲဖြစ်သည်။

B. အလွှာကို ဖြတ်တောက်ခြင်းနှင့် ပွတ်တိုက်ခြင်းနည်းပညာများ

သလင်းကျောက်ဖြတ်ခြင်း-

အရွယ်အစားကြီးမားသော ပုံဆောင်ခဲများမှ 12 လက်မအလွှာများကို ဖြတ်တောက်ခြင်းသည် ရှုပ်ထွေးသောနည်းစနစ်တစ်ခုဖြစ်သည်။ ပုံဆောင်ခဲဖြတ်တောက်ခြင်း လုပ်ငန်းစဉ်သည် ဖြတ်တောက်စဉ်အတွင်း သေးငယ်သော အက်ကွဲကြောင်းများ ကွဲထွက်ခြင်း သို့မဟုတ် မဖြစ်ထွန်းကြောင်း သေချာစေရန်အတွက် စက်ပိုင်းဆိုင်ရာ ဖိစီးမှုကို တိကျသော ထိန်းချုပ်မှု လိုအပ်ပါသည်။ ဖြတ်တောက်ခြင်း တိကျမှုကို မြှင့်တင်ရန်၊ လေဆာဖြတ်တောက်ခြင်းနည်းပညာကို ဖြတ်တောက်ခြင်းအရည်အသွေးကို မြှင့်တင်ရန်အတွက် ultrasonic နှင့် တိကျမှုမြင့်မားသော စက်ကိရိယာများနှင့် ပေါင်းစပ်အသုံးပြုလေ့ရှိသည်။

ပွတ်တိုက်ခြင်းနှင့် မျက်နှာပြင် ကုသမှု

Chemical Mechanical Polishing (CMP) သည် အလွှာ၏ မျက်နှာပြင် အရည်အသွေးကို မြှင့်တင်ရန်အတွက် အဓိက နည်းပညာတစ်ခုဖြစ်သည်။ ဤလုပ်ငန်းစဉ်သည် စက်ပိုင်းဆိုင်ရာပွတ်တိုက်မှုနှင့် ဓာတုတုံ့ပြန်မှုများ၏ ပေါင်းစပ်လုပ်ဆောင်မှုအားဖြင့် မျက်နှာပြင်ရှိ သေးငယ်သောချို့ယွင်းချက်များအား ဖယ်ရှားပေးကာ ချောမွေ့မှုနှင့် ချောမွေ့မှုကို သေချာစေသည်။ မျက်နှာပြင် ကုသမှုသည် အလွှာ၏ တောက်ပမှုကို မြှင့်တင်ပေးရုံသာမက မျက်နှာပြင် ချို့ယွင်းချက်များကိုလည်း လျှော့ချပေးကာ နောက်ဆက်တွဲ ကိရိယာများ၏ စွမ်းဆောင်ရည်ကို ပိုကောင်းအောင် ပြုလုပ်ပေးပါသည်။

C. အလွှာချွတ်ယွင်းမှုထိန်းချုပ်ရေးနှင့် အရည်အသွေးစစ်ဆေးခြင်း။

ချို့ယွင်းချက်အမျိုးအစားများ

အဖြစ်များသောချို့ယွင်းချက်များဆီလီကွန်ကာဗိုက်အလွှာနေရာရွေ့ပြောင်းခြင်း၊ ရာဇမတ်ကွက်ချို့ယွင်းချက်များနှင့် မိုက်ခရိုအက်ကွဲများ ပါဝင်သည်။ ဤချို့ယွင်းချက်များသည် စက်ပစ္စည်းများ၏ လျှပ်စစ်စွမ်းဆောင်ရည်နှင့် အပူပိုင်းတည်ငြိမ်မှုကို တိုက်ရိုက်ထိခိုက်စေနိုင်သည်။ ထို့ကြောင့်၊ အလွှာကြီးထွားမှု၊ ဖြတ်တောက်ခြင်းနှင့် ပွတ်တိုက်ခြင်းများတွင် ဤချို့ယွင်းချက်များ ဖြစ်ပေါ်မှုကို တင်းကြပ်စွာ ထိန်းချုပ်ရန် အရေးကြီးပါသည်။ အရွေ့အပြောင်းနှင့် ကွက်လပ်များ ချို့ယွင်းချက်များသည် ပုံမှန်အားဖြင့် မသင့်လျော်သော ပုံဆောင်ခဲများ ကြီးထွားမှု သို့မဟုတ် ဖြတ်တောက်ထားသော အပူချိန်လွန်ကဲခြင်းမှ အစပြုပါသည်။

အရည်အသွေး အကဲဖြတ်ခြင်း-

အလွှာများ၏ အရည်အသွေးကို သေချာစေရန်၊ Scanning Electron Microscopy (SEM) နှင့် Atomic Force Microscopy (AFM) ကဲ့သို့သော နည်းပညာများကို မျက်နှာပြင် အရည်အသွေး စစ်ဆေးခြင်းအတွက် အသုံးများပါသည်။ ထို့အပြင်၊ လျှပ်စစ်စွမ်းဆောင်ရည်စစ်ဆေးမှုများ (ဥပမာ လျှပ်ကူးမှုနှင့် ရွေ့လျားနိုင်မှု) သည် အလွှာ၏ အရည်အသွေးကို ထပ်မံအကဲဖြတ်နိုင်သည်။

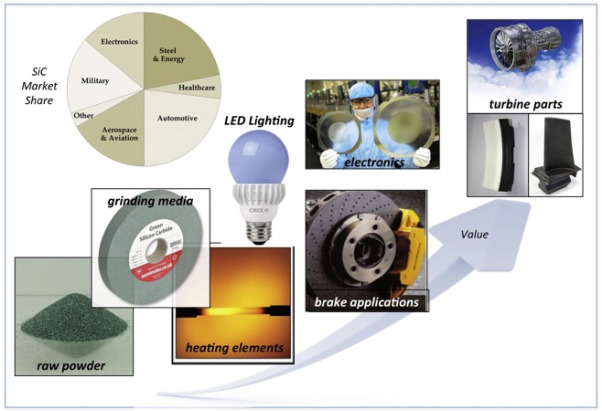

12-လက်မစီလီကွန်ကာဗိုက်အလွှာကို မည်သည့်နယ်ပယ်များတွင် အသုံးချသနည်း။

A. ပါဝါအီလက်ထရွန်းနစ်နှင့် ပါဝါတစ်ပိုင်းလျှပ်ကူးကိရိယာများ

12 လက်မအရွယ် ဆီလီကွန်ကာဗိုက်အလွှာများကို ပါဝါတစ်ပိုင်းလျှပ်ကူးပစ္စည်းကိရိယာများ အထူးသဖြင့် MOSFETs၊ IGBTs နှင့် Schottky diodes များတွင် တွင်ကျယ်စွာအသုံးပြုကြသည်။ ဤစက်ပစ္စည်းများကို ထိရောက်သော ဓာတ်အားစီမံခန့်ခွဲမှု၊ စက်မှုစွမ်းအင်ထောက်ပံ့မှုများ၊ ပြောင်းစက်များနှင့် လျှပ်စစ်ကားများတွင် ကျယ်ကျယ်ပြန့်ပြန့် အသုံးချပါသည်။ မြင့်မားသောဗို့အားခံနိုင်ရည်နှင့် SiC စက်များ၏ နိမ့်သော ကူးပြောင်းခြင်းဆိုင်ရာ လက္ခဏာရပ်များသည် ၎င်းတို့အား ပါဝါကူးပြောင်းမှုထိရောက်မှု၊ စွမ်းအင်ဆုံးရှုံးမှုကို လျှော့ချရန်နှင့် အစိမ်းရောင်စွမ်းအင်နည်းပညာများ ဖွံ့ဖြိုးတိုးတက်မှုကို မြှင့်တင်နိုင်စေပါသည်။

B. စွမ်းအင်သစ်နှင့် လျှပ်စစ်ယာဉ်များ

လျှပ်စစ်ကားများတွင် 12 လက်မအရွယ် ဆီလီကွန်ကာဗိုက်အလွှာများသည် လျှပ်စစ်မောင်းနှင်မှုစနစ်များ၏ စွမ်းဆောင်ရည်ကို မြှင့်တင်နိုင်ပြီး ဘက်ထရီအားသွင်းမှုအမြန်နှုန်းနှင့် အကွာအဝေးကို မြှင့်တင်ပေးနိုင်သည်။ စွမ်းရည်ကြောင့်ပါ။ဆီလီကွန်ကာဗိုက်ပစ္စည်းများမြင့်မားသောဗို့အားနှင့် ကြိမ်နှုန်းမြင့်အချက်ပြမှုများကို ထိထိရောက်ရောက်ကိုင်တွယ်ရန်၊ ၎င်းတို့သည် လျှပ်စစ်ကားအားသွင်းစခန်းများရှိ မြန်နှုန်းမြင့်အားသွင်းကိရိယာများတွင် မရှိမဖြစ်လိုအပ်ပါသည်။

C. 5G ဆက်သွယ်ရေးနှင့် ကြိမ်နှုန်းမြင့် အီလက်ထရွန်နစ်ပစ္စည်းများ

12 လက်မအရွယ် ဆီလီကွန်ကာဗိုက်အလွှာများကို ၎င်းတို့၏ အလွန်ကောင်းမွန်သော ကြိမ်နှုန်းမြင့်စွမ်းဆောင်ရည်ဖြင့် 5G အခြေစိုက်စခန်းများနှင့် ကြိမ်နှုန်းမြင့် RF စက်များတွင် တွင်ကျယ်စွာအသုံးပြုကြသည်။ ၎င်းတို့သည် 5G ကွန်ရက်များ၏ မြန်နှုန်းမြင့်ဒေတာ ထုတ်လွှင့်မှုကို ပံ့ပိုးပေးကာ အချက်ပြထုတ်လွှင့်မှု စွမ်းဆောင်ရည်ကို သိသိသာသာ မြှင့်တင်ပေးနိုင်ပြီး အချက်ပြဆုံးရှုံးမှုကို လျှော့ချပေးနိုင်ပါသည်။

D. စွမ်းအင်ကဏ္ဍ

စီလီကွန်ကာဗိုက်အလွှာများသည် photovoltaic အင်ဗာတာများနှင့် လေစွမ်းအင်ထုတ်လုပ်ခြင်းကဲ့သို့သော ပြန်လည်ပြည့်ဖြိုးမြဲစွမ်းအင်နယ်ပယ်များတွင် အရေးပါသောအသုံးချပရိုဂရမ်များပါရှိသည်။ စွမ်းအင်ကူးပြောင်းမှု ထိရောက်မှုကို မြှင့်တင်ခြင်းဖြင့် SiC စက်ပစ္စည်းများသည် စွမ်းအင်ဆုံးရှုံးမှုကို လျှော့ချနိုင်ပြီး ပါဝါဂရစ်ပစ္စည်းများ၏ တည်ငြိမ်မှုနှင့် ယုံကြည်စိတ်ချရမှုကို မြှင့်တင်ပေးနိုင်ပါသည်။

12-လက်မစီလီကွန်ကာဗိုက်အလွှာများ၏ စိန်ခေါ်မှုများနှင့် ပိတ်ဆို့မှုများကား အဘယ်နည်း။

A. ထုတ်လုပ်မှုကုန်ကျစရိတ်နှင့် အကြီးစားထုတ်လုပ်မှု

ထုတ်လုပ်မှု ကုန်ကျစရိတ်မှာ ၁၂ လက်မဖြစ်သည်။ဆီလီကွန်ကာဗိုက် wafersမြင့်မားနေဆဲဖြစ်ပြီး အဓိကအားဖြင့် ကုန်ကြမ်း၊ စက်ကိရိယာ ရင်းနှီးမြှုပ်နှံမှုနှင့် နည်းပညာ သုတေသနနှင့် ဖွံ့ဖြိုးတိုးတက်မှုတို့တွင် ထင်ဟပ်နေပါသည်။ အကြီးစားထုတ်လုပ်မှု၏ နည်းပညာဆိုင်ရာစိန်ခေါ်မှုများကို ဖြတ်ကျော်ပြီး ယူနစ်ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို လျှော့ချနည်းသည် ဆီလီကွန်ကာဗိုက်နည်းပညာကို လူကြိုက်များလာစေရန်အတွက် အဓိကသော့ချက်ဖြစ်သည်။

B. အလွှာချွတ်ယွင်းချက် အရည်အသွေး ညီညွတ်မှု

12 လက်မအရွယ် အလွှာများသည် ထုတ်လုပ်မှု အားသာချက်များ ရှိသော်လည်း ၎င်းတို့၏ ပုံဆောင်ခဲ ကြီးထွားမှု၊ ဖြတ်တောက်မှုနှင့် ပွတ်တိုက်မှု လုပ်ငန်းစဉ်များတွင် ချို့ယွင်းချက်များ ဖြစ်ပေါ်နေနိုင်ပြီး ကွဲလွဲနေသော အလွှာ၏ အရည်အသွေးကို ဖြစ်ပေါ်စေပါသည်။ ဆန်းသစ်သောနည်းပညာများဖြင့် ချို့ယွင်းချက်သိပ်သည်းဆကို လျှော့ချနည်းနှင့် အရည်အသွေးညီညွတ်မှုကို မြှင့်တင်နည်းသည် အနာဂတ်သုတေသန၏ အာရုံစိုက်မှုဖြစ်သည်။

C. စက်ကိရိယာနှင့် နည်းပညာအပ်ဒိတ်များအတွက် လိုအပ်ချက်

မြင့်မားသော ဖြတ်တောက်ခြင်းနှင့် ပွတ်တိုက်ခြင်းဆိုင်ရာ ကိရိယာများအတွက် လိုအပ်ချက်သည် တိုးများလာသည်။ တစ်ချိန်တည်းမှာပင်၊ ထောက်လှမ်းမှုနည်းပညာအသစ်များ (ဥပမာ- အနုမြူစွမ်းအင်သုံး အဏုစကုပ်၊ အီလက်ထရွန်အလင်းတန်းစကင်န်ဖတ်ခြင်းစသည်ဖြင့်) ကိုအခြေခံ၍ တိကျသောအရည်အသွေးစစ်ဆေးခြင်းသည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်နှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ရန် သော့ချက်ဖြစ်သည်။

Semicorex တွင်ကျွန်ုပ်တို့သည်အကွာအဝေးကိုပေးသည်။အရည်အသွေးမြင့် Wafersဆီမီးကွန်ဒတ်တာစက်မှုလုပ်ငန်း၏ တောင်းဆိုမှုလိုအပ်ချက်များကို ပြည့်မီရန် စေ့စပ်သေချာစွာ အင်ဂျင်နီယာချုပ်လုပ်ထားပြီး၊ သင့်တွင် စုံစမ်းမေးမြန်းမှုများ သို့မဟုတ် နောက်ထပ်အသေးစိတ်အချက်အလက်များ လိုအပ်ပါက၊ ကျွန်ုပ်တို့ထံ ဆက်သွယ်ရန် မတွန့်ဆုတ်ပါနှင့်။

ဆက်သွယ်ရန်ဖုန်း: +86-13567891907

အီးမေးလ်- sales@semicorex.com