- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC ကြွေထည်များ- Semiconductor ထုတ်လုပ်မှုတွင် တိကျသေချာသော အစိတ်အပိုင်းများအတွက် မရှိမဖြစ်လိုအပ်သော ပစ္စည်း

2024-08-08

SiC သည် မြင့်မားသောသိပ်သည်းဆ၊ မြင့်မားသောအပူစီးကူးမှု၊ မြင့်မားသောကွေးညွှတ်မှုစွမ်းအား၊ ပျော့ပျောင်းမှုမြင့်မားသောပုံစံတူများ၊ ခိုင်ခံ့သောချေးခံနိုင်ရည်နှင့် အပူချိန်မြင့်မားတည်ငြိမ်မှုတို့အပါအဝင် နှစ်သက်ဖွယ်ကောင်းသောဂုဏ်သတ္တိများပါဝင်ပါသည်။ ၎င်း၏ ကွေးညွှတ်ဖိစီးမှုပုံသဏ္ဍာန်နှင့် အပူဒဏ်ခံနိုင်ရည်ရှိမှုသည် wafer epitaxy နှင့် etching ကဲ့သို့သော အရေးပါသောကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များတွင် ကြုံတွေ့နေရသော ပြင်းထန်သော၊ အဆိပ်သင့်ခြင်းနှင့် အလွန်မြင့်မားသောအပူချိန်ပတ်ဝန်းကျင်များအတွက် အထူးသင့်လျော်ပါသည်။ အကျိုးဆက်အနေဖြင့် SiC သည် ကြိတ်ခြင်းနှင့် အရောင်တင်ခြင်း၊ အပူပေးခြင်း ( annealing ၊ oxidation ၊ diffusion ) ၊ lithography ၊ deposition ၊ etching နှင့် ion ion implantation အပါအဝင် semiconductor ထုတ်လုပ်မှု အဆင့်များတွင် ကျယ်ပြန့်စွာ အသုံးပြုနေသည်ကို တွေ့ရှိရပါသည်။

1. ကြိတ်ခြင်းနှင့် ပွတ်ခြင်း - SiC ကြိတ်ခံခြင်း

လှီးဖြတ်ပြီးနောက်၊ wafer များသည် ချွန်ထက်သောအစွန်းများ၊ burrs, chipping, micro-cracks နှင့် အခြားမစုံလင်မှုများကို ပြသလေ့ရှိသည်။ ဤချို့ယွင်းချက်များကို wafer ခွန်အား၊ မျက်နှာပြင်အရည်အသွေးနှင့် နောက်ဆက်တွဲလုပ်ဆောင်မှုအဆင့်များကို အလျှော့မပေးစေရန်အတွက် ကြိတ်ခြင်းလုပ်ငန်းစဉ်ကို အသုံးပြုပါသည်။ ကြိတ်ခြင်းသည် wafer အစွန်းများကို ချောမွေ့စေပြီး အထူကွဲလွဲမှုများကို လျှော့ချပေးကာ မျက်နှာပြင်ပြိုင်တူဖြစ်မှုကို ပိုမိုကောင်းမွန်စေကာ လှီးဖြတ်ခြင်းလုပ်ငန်းစဉ်ကြောင့် ပျက်စီးမှုများကို ဖယ်ရှားပေးပါသည်။ ကြိတ်ပြားများကို အသုံးပြု၍ နှစ်ထပ်ကြိတ်ကြိတ်ခြင်းသည် အတွေ့ရအများဆုံးနည်းလမ်းဖြစ်ပြီး ပန်းကန်ပစ္စည်း၊ ကြိတ်ဖိအားနှင့် လှည့်နှုန်းအဆက်မပြတ် တိုးတက်ကောင်းမွန်လာခြင်းဖြင့် wafer အရည်အသွေးကို အဆက်မပြတ်တိုးတက်စေပါသည်။

နှစ်ချက်ကြိတ်စက်

အစဉ်အလာအရ ကြိတ်ပြားများကို အဓိကအားဖြင့် သွန်းသံ သို့မဟုတ် ကာဗွန်သံမဏိဖြင့် ပြုလုပ်ထားသည်။ သို့သော်၊ ဤပစ္စည်းများသည် သက်တမ်းတိုခြင်း၊ မြင့်မားသော အပူရှိန်ချဲ့ coefficients နှင့် အထူးသဖြင့် မြန်နှုန်းမြင့် ကြိတ်ခြင်း သို့မဟုတ် ပွတ်နေစဉ်အတွင်း ဝတ်ဆင်ရန် ခံနိုင်ရည်ရှိခြင်းနှင့် အပူပိုင်းပုံပျက်ခြင်းတို့ကို ခံစားနေကြရပြီး တသမတ်တည်းရှိသော wafer ပြားချပ်ချပ်နှင့် အပြိုင်ရရှိရန် စိန်ခေါ်ချက်ဖြစ်စေသည်။ SiC ကြွေထည်ကြိတ်ပြားများ ပေါ်ထွန်းလာခြင်းကြောင့် ၎င်းတို့၏ ထူးခြားသော မာကျောမှု၊ ဝတ်ဆင်မှုနှုန်း နည်းပါးခြင်းနှင့် အပူပိုင်းချဲ့ထွင်မှု ကိန်းဂဏန်းများသည် ဆီလီကွန်နှင့် နီးကပ်စွာ ကိုက်ညီသော သံနှင့် ကာဗွန်သံမဏိများကို တဖြည်းဖြည်း အစားထိုး ပြောင်းလဲလာစေသည်။ ဤဂုဏ်သတ္တိများသည် SiC ကြိတ်ပြားများကို မြန်နှုန်းမြင့် ကြိတ်ခွဲခြင်းနှင့် ပွတ်ခြင်းလုပ်ငန်းစဉ်များအတွက် အထူးကောင်းမွန်စေသည်။

2. အပူပိုင်းလုပ်ဆောင်ခြင်း- SiC Wafers Carriers နှင့် Reaction Chamber အစိတ်အပိုင်းများ

ဓာတ်တိုးခြင်း၊ ပျံ့နှံခြင်း၊ နှိမ့်ချခြင်းနှင့် သတ္တုစပ်ခြင်းကဲ့သို့သော အပူပိုင်းလုပ်ဆောင်ခြင်းအဆင့်များသည် wafer ထုတ်လုပ်မှုအတွက် မရှိမဖြစ်လိုအပ်ပါသည်။ SiC ကြွေထည်ပစ္စည်းများသည် ဤလုပ်ငန်းစဉ်များတွင် အရေးကြီးသည်၊ အဓိကအားဖြင့် စီမံဆောင်ရွက်သည့်အဆင့်များကြားတွင် သယ်ယူပို့ဆောင်ရန်အတွက် wafer carriers များအဖြစ်နှင့် အပူပိုင်းလုပ်ဆောင်ခြင်းဆိုင်ရာပစ္စည်းများ၏ တုံ့ပြန်မှုအခန်းများအတွင်းရှိ အစိတ်အပိုင်းများအဖြစ် ပါဝင်ပါသည်။

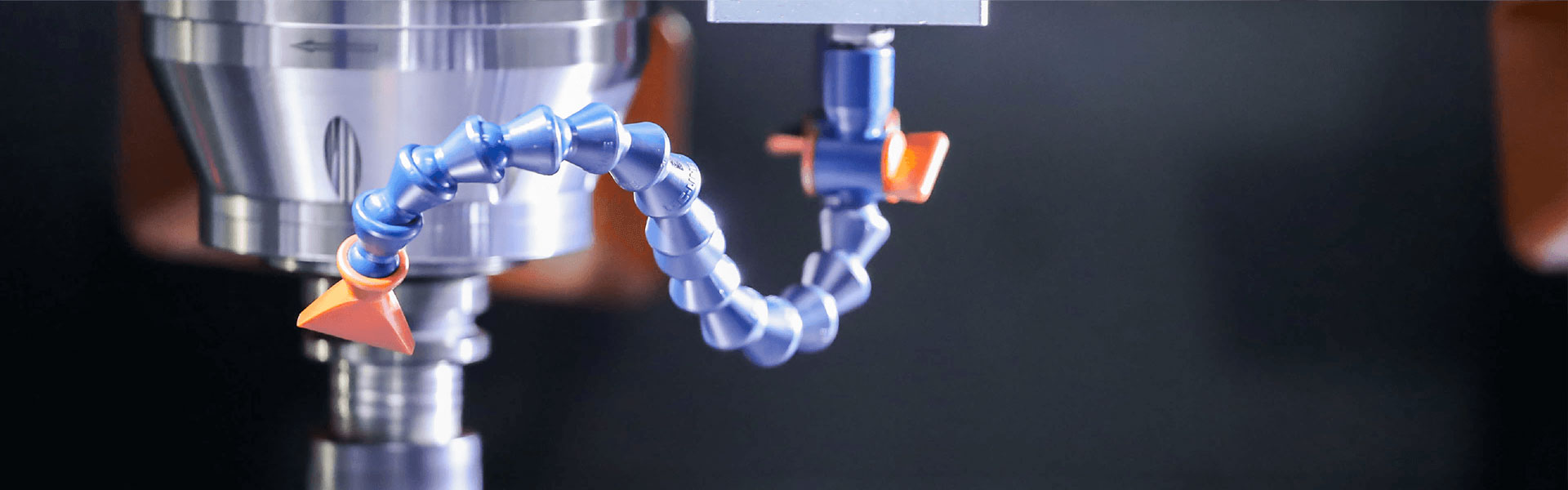

(၁) Ceramic End Effectors (လက်နက်များ)။

ဆီလီကွန် wafer ထုတ်လုပ်မှုကာလအတွင်း၊ အပူချိန်မြင့်မားစွာလုပ်ဆောင်ရန် လိုအပ်ပါသည်။ အထူးပြု end effectors တပ်ဆင်ထားသော စက်လက်နက်များကို သယ်ယူပို့ဆောင်ခြင်း၊ ကိုင်တွယ်ခြင်းနှင့် နေရာချထားခြင်းအတွက် semiconductor wafers များကို အများအားဖြင့် အသုံးပြုကြသည်။ ဤလက်နက်များသည် မကြာခဏ လေဟာနယ်၊ မြင့်မားသော အပူချိန်နှင့် အဆိပ်သင့်သော ဓာတ်ငွေ့ပတ်ဝန်းကျင်များအောက်တွင် မကြာခဏ လည်ပတ်ရမည်ဖြစ်ပြီး၊ မြင့်မားသော စက်ပိုင်းဆိုင်ရာ ခွန်အား၊ ချေးခံနိုင်ရည်၊ အပူချိန်မြင့်မားမှု၊ ခံနိုင်ရည်ရှိမှု၊ မာကျောမှုနှင့် လျှပ်စစ်ကာဗာများ လိုအပ်သည်။ ပိုမိုစျေးကြီးပြီး ထုတ်လုပ်ရန် စိန်ခေါ်မှုရှိသော်လည်း SiC ကြွေထည်လက်နက်များသည် အဆိုပါတင်းကြပ်သောလိုအပ်ချက်များကိုဖြည့်ဆည်းရာတွင် အလူမီနာအစားထိုးပစ္စည်းများကို ပိုမိုကောင်းမွန်စေသည်။

Semicorex SiC Ceramic End Effector

(၂) Reaction Chamber Components-

ဓာတ်တိုးမီးဖိုများ (အလျားလိုက်နှင့် ဒေါင်လိုက်) နှင့် Rapid Thermal Processing (RTP) စနစ်များကဲ့သို့သော အပူပိုင်းပြုပြင်ရေးကိရိယာများသည် မြင့်မားသောအပူချိန်တွင် လည်ပတ်ကြပြီး ၎င်းတို့၏အတွင်းပိုင်းအစိတ်အပိုင်းများအတွက် စွမ်းဆောင်ရည်မြင့်ပစ္စည်းများကို လိုအပ်သည်။ ၎င်းတို့၏ သာလွန်သော ခိုင်ခံ့မှု၊ မာကျောမှု၊ ပျော့ပျောင်းမှု၊ တင်းမာမှု၊ အပူစီးကူးမှု၊ နှင့် အပူပိုင်းချဲ့ထွင်မှု နည်းပါးသော ကိန်းဂဏန်းများဖြင့် ၎င်းတို့၏ သာလွန်သော ခိုင်ခံ့မှု၊ မာကျောမှုတို့ဖြင့် သန့်စင်ထားသော SiC အစိတ်အပိုင်းများသည် ဤစနစ်များ၏ တုံ့ပြန်မှုအခန်းများကို တည်ဆောက်ရန်အတွက် မရှိမဖြစ်လိုအပ်ပါသည်။ အဓိက အစိတ်အပိုင်းများတွင် ဒေါင်လိုက်လှေများ၊ ခြေတက်ခုံများ၊ လိုင်းပြွန်များ၊ အတွင်းပြွန်များနှင့် baffle ပြားများ ပါဝင်သည်။

Reaction Chamber Components

3. ပုံသဏ္ဍာန်- SiC အဆင့်များနှင့် ကြွေမှန်များ

ဆီမီးကွန်ဒတ်တာထုတ်လုပ်ခြင်းတွင် အရေးပါသောအဆင့်ဖြစ်သည့် Lithography သည် wafer မျက်နှာပြင်ပေါ်သို့ အလင်းကို အာရုံစူးစိုက်ပြီး ပရောဂျက်ပြုလုပ်ရန် optical system ကိုအသုံးပြုကာ နောက်ဆက်တွဲ etching အတွက် circuit ပုံစံများကို လွှဲပြောင်းပေးပါသည်။ ဤလုပ်ငန်းစဉ်၏ တိကျမှုသည် ပေါင်းစပ်ဆားကစ်များ၏ စွမ်းဆောင်ရည်နှင့် အထွက်နှုန်းကို တိုက်ရိုက်ညွှန်ပြသည်။ ချစ်ပ်ထုတ်လုပ်ခြင်းတွင် အဆန်းပြားဆုံးသော စက်ပစ္စည်းအစိတ်အပိုင်းများထဲမှ တစ်ခုအနေဖြင့်၊ lithography စက်တွင် အစိတ်အပိုင်းပေါင်း ရာနှင့်ချီ ပါဝင်သည်။ ဆားကစ်စွမ်းဆောင်ရည်နှင့် တိကျမှုကို အာမခံရန်အတွက်၊ lithography စနစ်အတွင်းရှိ optical ဒြပ်စင်များနှင့် စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းနှစ်ခုစလုံး၏ တိကျမှုအပေါ်တွင် တင်းကြပ်သောလိုအပ်ချက်များကို ထည့်သွင်းထားသည်။ SiC ကြွေထည်များသည် ဤဧရိယာတွင် အဓိကအားဖြင့် wafer အဆင့်များနှင့် ကြွေကြေးမုံများတွင် အရေးကြီးသောအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။

Lithography စနစ်ဗိသုကာ

(၁)Wafer အဆင့်များ-

Lithography အဆင့်များသည် wafer ကိုကိုင်ထားပြီး ထိတွေ့မှုအတွင်း တိကျသောလှုပ်ရှားမှုများကို လုပ်ဆောင်ရန် တာဝန်ရှိသည်။ ထိတွေ့မှုတစ်ခုစီမတိုင်မီ၊ တိကျသောပုံစံလွှဲပြောင်းမှုကိုသေချာစေရန်အတွက် wafer နှင့် stage သည် nanometer တိကျမှုဖြင့် ချိန်ညှိထားပြီး၊ ထို့နောက် photomask နှင့် stage အကြား ချိန်ညှိမှုပြုလုပ်ရပါမည်။ ၎င်းသည် နာနိုမီတာအဆင့် တိကျမှုဖြင့် စင်မြင့်၏ မြန်နှုန်းမြင့်၊ ချောမွေ့ပြီး အလွန်တိကျသော အလိုအလျောက် ထိန်းချုပ်မှု လိုအပ်သည်။ ဤတောင်းဆိုမှုများကို ဖြည့်ဆည်းရန်၊ ပုံသဏ္ဍာန်အဆင့်များသည် ထူးခြားသောအတိုင်းအတာတည်ငြိမ်မှု၊ အပူပိုင်းချဲ့ထွင်မှုနည်းပါးခြင်းနှင့် ပုံပျက်ခြင်းကိုခံနိုင်ရည်ရှိသော ပေါ့ပါးသော SiC ကြွေထည်များကို အသုံးပြုလေ့ရှိသည်။ ၎င်းသည် inertia ကိုလျှော့ချပေးသည်၊ မော်တာဝန်ကိုလျှော့ချပေးပြီး ရွေ့လျားမှုထိရောက်မှု၊ နေရာချထားမှုတိကျမှုနှင့် တည်ငြိမ်မှုကို တိုးမြှင့်ပေးသည်။

(၂)ကြွေမှန်များ-

wafer အဆင့်နှင့် reticle အဆင့်အကြား တပြိုင်နက်တည်း ရွေ့လျားမှုကို ထိန်းချုပ်ခြင်းသည် lithography တွင် အရေးပါပြီး လုပ်ငန်းစဉ်၏ အလုံးစုံတိကျမှုနှင့် အထွက်နှုန်းကို တိုက်ရိုက်အကျိုးသက်ရောက်စေသည်။ Stage mirrors များသည် stage scanning နှင့် positioning feedback တိုင်းတာခြင်းစနစ်၏ အဓိကအစိတ်အပိုင်းများဖြစ်သည်။ ဤစနစ်သည် စင်မြင့်ကြည့်မှန်များမှ ထင်ဟပ်နေသော တိုင်းတာခြင်းရောင်ခြည်များကို ထုတ်လွှတ်ရန် အင်ဖာရိုမီတာများကို အသုံးပြုသည်။ Doppler နိယာမကို အသုံးပြု၍ ရောင်ပြန်ဟပ်နေသော အလင်းတန်းများကို ပိုင်းခြားစိတ်ဖြာခြင်းဖြင့်၊ စနစ်သည် wafer အဆင့်နှင့် reticle အဆင့်ကြား တိကျသောထပ်တူကျကြောင်းသေချာစေရန်အတွက် လှုပ်ရှားမှုထိန်းချုပ်မှုစနစ်အား တုံ့ပြန်ချက်ပေးသည့်အချိန်နှင့်တစ်ပြေးညီ ဇာတ်ခုံ၏အနေအထားပြောင်းလဲမှုများကို တွက်ချက်ပေးပါသည်။ ပေါ့ပါးသော SiC ကြွေထည်များသည် ဤအပလီကေးရှင်းအတွက် သင့်လျော်သော်လည်း၊ ထိုသို့သော ရှုပ်ထွေးသော အစိတ်အပိုင်းများကို ထုတ်လုပ်ခြင်းသည် သိသာထင်ရှားသော စိန်ခေါ်မှုများကို တင်ဆက်ပါသည်။ လက်ရှိတွင်၊ ပင်မလျှပ်စီးကြောင်းပေါင်းစပ် circuit စက်ပစ္စည်းထုတ်လုပ်သူများသည် ဤရည်ရွယ်ချက်အတွက် ဖန်ကြွေထည် သို့မဟုတ် cordierite ကို အဓိကအသုံးပြုကြသည်။ သို့သော်၊ ရုပ်ပိုင်းဆိုင်ရာသိပ္ပံနှင့် ကုန်ထုတ်လုပ်မှုနည်းပညာများ တိုးတက်လာမှုနှင့်အတူ၊ China Building Materials Academy မှ သုတေသီများသည် ကြီးမားသောအရွယ်အစား၊ ရှုပ်ထွေးသောပုံသဏ္ဍာန်၊ ပေါ့ပါးသော၊ အပြည့်အ၀ထည့်သွင်းထားသော SiC ကြွေကြေးမုံများနှင့် lithography အပလီကေးရှင်းများအတွက် structural-functional optical အစိတ်အပိုင်းများကို အောင်မြင်စွာဖန်တီးနိုင်ခဲ့ပါသည်။

(၃)Photomask ပါးပါးရုပ်ရှင်များ

reticles ဟုလည်းသိကြသော Photomasks သည် အလင်းကိုရွေးချယ်ပြီး ဓါတ်မတည့်သောပစ္စည်းများပေါ်တွင် ပုံစံများဖန်တီးရန် အသုံးပြုပါသည်။ သို့သော် EUV အလင်းတန်းများသည် photomask ၏ သိသာထင်ရှားသောအပူကိုဖြစ်စေနိုင်ပြီး အပူချိန် 600 မှ 1000 ဒီဂရီစင်တီဂရိတ်ကြားအထိရောက်ရှိကာ အပူဒဏ်ကိုဖြစ်စေသည်။ ယင်းကို လျော့ပါးစေရန်အတွက် ၎င်း၏အပူတည်ငြိမ်မှုကို မြှင့်တင်ရန်နှင့် ပျက်စီးယိုယွင်းခြင်းမှ ကာကွယ်ရန် SiC ပါးလွှာသော ဖလင်ကို ဓာတ်ပုံမျက်နှာဖုံးပေါ်တွင် မကြာခဏ တင်ထားသည်။

4. Plasma Etching and Deposition- Focus Rings နှင့် အခြားသော အစိတ်အပိုင်းများ

တစ်ပိုင်းလျှပ်ကူးပစ္စည်းထုတ်လုပ်ခြင်းတွင်၊ etching လုပ်ငန်းစဉ်များသည် ionized gases (ဥပမာ၊ ဖလိုရင်းပါရှိသောဓာတ်ငွေ့) မှထုတ်ပေးသော ပလာစမာများကို အသုံးပြုပြီး wafer မျက်နှာပြင်မှ မလိုလားအပ်သောပစ္စည်းများကို ရွေးချယ်ဖယ်ရှားကာ လိုချင်သော circuit ပုံစံများနောက်ကွယ်တွင်ကျန်ရှိနေပါသည်။ ပါးလွှာသော ဖလင် အစစ်ခံခြင်းတွင်၊ အပြန်အလှန်အားဖြင့်၊ သတ္တုအလွှာများကြားတွင် လျှပ်ကာပစ္စည်းများကို သတ္တုအလွှာများအဖြစ် ပြောင်းပြန် etching လုပ်ငန်းစဉ်နှင့် ဆင်တူသည်၊ လုပ်ငန်းစဉ်နှစ်ခုစလုံးသည် အခန်းတွင်း အစိတ်အပိုင်းများကို အဆိပ်ဖြစ်စေနိုင်သော ပလာစမာနည်းပညာကို အသုံးပြုထားသည်။ ထို့ကြောင့်၊ ဤအစိတ်အပိုင်းများသည် အလွန်ကောင်းမွန်သော ပလာစမာခံနိုင်ရည်ရှိရန်၊ ဖလိုရင်းပါရှိသော ဓာတ်ငွေ့များပါရှိသော ဓာတ်ပြုမှုနည်းခြင်းနှင့် လျှပ်စစ်စီးကူးနိုင်မှု နည်းပါးခြင်းတို့ လိုအပ်ပါသည်။

အစဉ်အလာအရ၊ focus rings ကဲ့သို့သော သတ္တုတူးဖော်ခြင်းနှင့် ထုတ်ယူခြင်းဆိုင်ရာ ပစ္စည်းများတွင် အစိတ်အပိုင်းများကို ဆီလီကွန် သို့မဟုတ် quartz ကဲ့သို့သော ပစ္စည်းများကို အသုံးပြု၍ ဖန်တီးခဲ့ကြသည်။ သို့သော်၊ ပေါင်းစပ် circuit (IC) miniaturization သို့ မဆုတ်မနစ်သော မောင်းနှင်မှုသည် အလွန်တိကျသော etching လုပ်ငန်းစဉ်များအတွက် လိုအပ်မှုနှင့် အရေးပါမှုတို့ကို သိသိသာသာ တိုးလာစေပါသည်။ ဤအသေးစားပြုလုပ်ခြင်းသည် သေးငယ်သောအင်္ဂါရပ်အရွယ်အစားများနှင့် ပိုမိုရှုပ်ထွေးသောကိရိယာဖွဲ့စည်းပုံများရရှိရန် တိကျသောအသေးစားစကေးခြစ်ခြင်းအတွက် စွမ်းအင်မြင့်ပလာစမာများကို အသုံးပြုရန်လိုအပ်ပါသည်။

ဤတောင်းဆိုမှုကို တုံ့ပြန်သည့်အနေဖြင့် Chemical Vapor Deposition (CVD) silicon carbide (SiC) သည် etching and deposition equipment တွင် အပေါ်ယံပိုင်းနှင့် အစိတ်အပိုင်းများအတွက် ဦးစားပေးပစ္စည်းအဖြစ် ပေါ်ထွက်လာပါသည်။ မြင့်မားသော သန့်စင်မှုနှင့် တူညီမှု အပါအဝင် ၎င်း၏ သာလွန်ကောင်းမွန်သော ရုပ်ပိုင်းဆိုင်ရာနှင့် ဓာတုဂုဏ်သတ္တိများက ၎င်းကို တောင်းဆိုနေသော လျှောက်လွှာအတွက် အထူးသင့်လျော်စေသည်။ လောလောဆယ်တွင် CVD SiC အစိတ်အပိုင်းများကို ထွင်းထုသည့်ကိရိယာများတွင် focus rings၊ gas showerheads၊ platens နှင့် edge rings များပါဝင်သည်။ အစစ်ခံပစ္စည်းများတွင် CVD SiC ကို အခန်းအဖုံးများ၊ လိုင်းများနှင့် SiC-coated graphite susceptors များအတွက် အသုံးပြုသည်။

Focus Ring နှင့် SiC-Coated Graphite Susceptor

CVD SiC ၏ ဓာတ်ပြုမှုနည်းသော ကလိုရင်းနှင့် ဖလိုရင်းအခြေခံ etching gases သည် ၎င်း၏လျှပ်စစ်စီးကူးနိုင်မှု နည်းပါးခြင်းနှင့် တွဲလျက်၊ ၎င်းသည် ပလာစမာ etching ကိရိယာရှိ focus rings ကဲ့သို့သော အစိတ်အပိုင်းများအတွက် စံပြပစ္စည်းတစ်ခုဖြစ်စေသည်။ wafer အစွန်းတစ်ဝိုက်တွင် နေရာယူထားသော focus ring သည် ပလာစမာကို wafer မျက်နှာပြင်ပေါ်သို့ အာရုံစိုက်စေပြီး၊ ထို့ကြောင့် လုပ်ဆောင်မှု တူညီမှုကို မြှင့်တင်ပေးခြင်းဖြင့် wafer မျက်နှာပြင်ပေါ်သို့ ပလာစမာကို အာရုံစိုက်စေပါသည်။

IC miniaturization တိုးတက်လာသည်နှင့်အမျှ၊ အထူးသဖြင့် Capacitively Coupled Plasma (CCP) etching equipment တွင် etching plasmas ၏ ပါဝါနှင့် စွမ်းအင်လိုအပ်ချက်များသည် ဆက်လက်မြင့်တက်နေပါသည်။ အကျိုးဆက်အနေဖြင့် SiC-based focus rings များကိုအသုံးပြုခြင်းသည် ပိုမိုပြင်းထန်သော ပလာစမာပတ်ဝန်းကျင်များကို ခံနိုင်ရည်ရှိခြင်းကြောင့် လျင်မြန်စွာတိုးလာပါသည်။**

Semicorex၊ အတွေ့အကြုံရှိသော ထုတ်လုပ်သူနှင့် ပေးသွင်းသူအနေဖြင့်၊ Semiconductor နှင့် Photovoltaic လုပ်ငန်းအတွက် Specialty Graphite နှင့် Ceramics Materials များကို ပံ့ပိုးပေးပါသည်။ သင့်တွင် စုံစမ်းမေးမြန်းမှုများ သို့မဟုတ် နောက်ထပ်အသေးစိတ်အချက်အလက်များ လိုအပ်ပါက၊ ကျွန်ုပ်တို့ထံ ဆက်သွယ်ရန် တုံ့ဆိုင်းမနေပါနှင့်။

ဖုန်း # +86-13567891907 သို့ ဆက်သွယ်နိုင်ပါသည်။

အီးမေးလ်- sales@semicorex.com