- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Semiconductor လုပ်ငန်းတွင် Dry Etching Technology ကို နားလည်ခြင်း။

Etching ဆိုသည်မှာ ရုပ်ပိုင်းဆိုင်ရာ သို့မဟုတ် ဓာတုဗေဒနည်းလမ်းများဖြင့် ဒီဇိုင်းထုတ်ထားသော အဆောက်အဦပုံစံများကို ရရှိစေရန် ပစ္စည်းများအား ရွေးချယ်ဖယ်ရှားခြင်းနည်းပညာကို ရည်ညွှန်းသည်။

လက်ရှိတွင်၊ တစ်ပိုင်းလျှပ်ကူးပစ္စည်းကိရိယာများစွာသည် etching အမျိုးအစားနှစ်မျိုးဖြင့် အများစုဖန်တီးထားသော mesa ကိရိယာဖွဲ့စည်းပုံများကို အသုံးပြုကြသည်-wet etching နှင့် dry etching တို့ ဖြစ်သည်။. ရိုးရှင်းပြီး လျင်မြန်သော စိုစွတ်သော ထွင်းထုခြင်းသည် တစ်ပိုင်းလျှပ်ကူးပစ္စည်း ထုတ်လုပ်ခြင်းတွင် အရေးပါသော အခန်းကဏ္ဍမှ ပါဝင်နေသော်လည်း ၎င်းတွင် သေးငယ်သော ပုံစံများကို လွှဲပြောင်းသည့်အခါ ထိန်းချုပ်မှု အကန့်အသတ်များ ဖြစ်ပေါ်စေသည့် isotropic etching နှင့် တူညီမှု ညံ့ဖျင်းခြင်းကဲ့သို့သော မွေးရာပါ အားနည်းချက်များ ရှိပါသည်။ သို့ရာတွင် ၎င်း၏မြင့်မားသော anisotropy၊ ကောင်းမွန်သောတူညီမှုနှင့် ထပ်ခါတလဲလဲလုပ်ဆောင်နိုင်မှုနှင့်အတူ၊ အခြောက်လှန်ခြင်းသည် တစ်ပိုင်းလျှပ်ကူးပစ္စည်းထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်များတွင် ထင်ရှားလာပါသည်။ "dry etching" ဟူသော အသုံးအနှုန်းသည် မျက်နှာပြင် ပစ္စည်းများ ဖယ်ရှားခြင်းနှင့် သေးငယ်သော နှင့် nano ပုံစံများကို လွှဲပြောင်းခြင်းအတွက် အသုံးပြုသည့် မစိုစွတ်သော ထွင်းထုခြင်း နည်းပညာကို ရည်ညွှန်းသည်။ ဤစာပိုဒ်တွင် ဆွေးနွေးထားသော ခြောက်သွေ့သော ထွင်းထုမှုသည် ရုပ်ပိုင်းဆိုင်ရာ သို့မဟုတ် ဓာတု-- ရုပ်ပိုင်းဆိုင်ရာ သို့မဟုတ် ဓာတု-- ရုပ်ပိုင်းဆိုင်ရာ သို့မဟုတ် ဓာတုပစ္စည်းများကို ပြုပြင်မွမ်းမံရန် ပလာစမာထုတ်လွှတ်သည့် လုပ်ငန်းစဉ်များကို ကျဉ်းမြောင်းစွာ အသုံးချခြင်းနှင့် သက်ဆိုင်ပါသည်။ ၎င်းသည် အပါအဝင် အသုံးများသော စက်မှုထုတ်ပိုးခြင်းနည်းပညာများစွာကို အကျုံးဝင်သည်။Ion Beam Etching (IBE)၊ Reactive Ion Etching (RIE)၊ Electron Cyclotron Resonance (ECR) plasma etching နှင့် Inductively Coupled Plasma (ICP) etching.

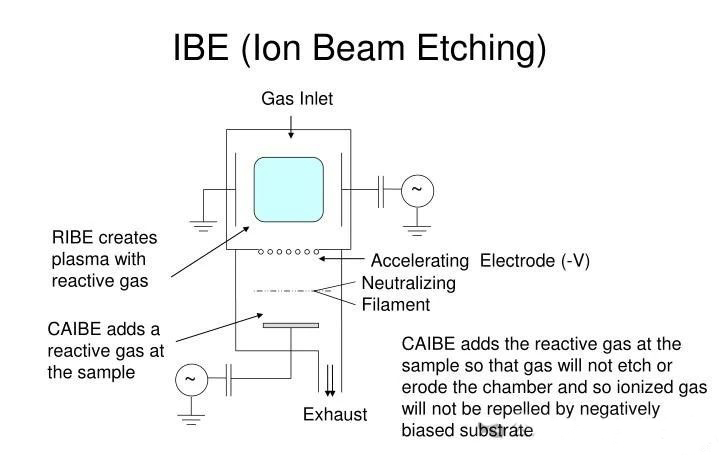

1. Ion Beam Etching (IBE)

အိုင်းယွန်းကြိတ်ခြင်းဟုလည်း လူသိများသော IBE သည် 1970 ခုနှစ်များတွင် ရုပ်ပိုင်းဆိုင်ရာ သပ်သပ်ရပ်ရပ် ပုံဖော်ခြင်းနည်းလမ်းအဖြစ် တီထွင်ခဲ့သည်။ လုပ်ငန်းစဉ်တွင် ပစ်မှတ်ပစ္စည်း၏ မျက်နှာပြင်ကို ဗုံးကြဲရန်အတွက် ဗို့အားတစ်ခုဖြင့် အရှိန်မြှင့်ပေးသည့် (Ar, Xe) အစွမ်းမဲ့ဓာတ်ငွေ့များမှ ဖန်တီးထားသော အိုင်းယွန်းအလင်းတန်းများ ပါဝင်ပါသည်။ အိုင်းယွန်းများသည် မျက်နှာပြင်အက်တမ်များသို့ စွမ်းအင်များ လွှဲပြောင်းပေးကာ ၎င်းတို့၏ ချိတ်ဆက်စွမ်းအင်ထက် ကျော်လွန်နေသော စွမ်းအင်များကို လွင့်စင်ထွက်သွားစေသည်။ ဤနည်းပညာသည် အိုင်းယွန်းအလင်းတန်း၏ ဦးတည်ချက်နှင့် စွမ်းအင်ကို ထိန်းချုပ်ရန် အရှိန်မြှင့်ဗို့အားကို အသုံးပြုထားပြီး၊ ကောင်းမွန်သော etch anisotropy နှင့် နှုန်းကို ထိန်းချုပ်နိုင်မှုတို့ကို ဖြစ်ပေါ်စေသည်။ ကြွေထည်နှင့် သတ္တုအချို့ကဲ့သို့သော ဓာတုဗေဒအရ တည်ငြိမ်သောပစ္စည်းများကို ထွင်းထုခြင်းအတွက် စံပြဖြစ်သော်လည်း၊ ပိုမိုနက်ရှိုင်းသော ထွင်းထုခြင်းအတွက် ပိုထူသောမျက်နှာဖုံးများ လိုအပ်ခြင်းသည် ခြစ်ခြင်းတိကျမှုကို ထိခိုက်စေနိုင်ပြီး စွမ်းအင်မြင့်မားသော အိုင်းယွန်းဗုံးဒဏ်ကြောင့် ရာဇမတ်ကွက်များ ပြတ်တောက်မှုများကြောင့် မလွှဲသာမရှောင်သာ လျှပ်စစ်ပျက်စီးမှုများ ဖြစ်ပေါ်နိုင်သည်။

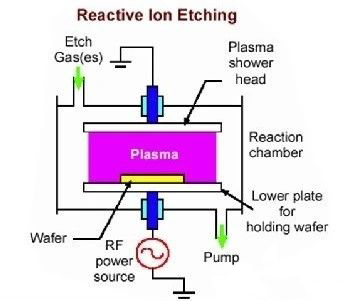

2. Reactive Ion Etching (RIE)

IBE မှ တီထွင်ထုတ်လုပ်ထားသည့် RIE သည် ဓာတုတုံ့ပြန်မှုများကို ရုပ်ပိုင်းဆိုင်ရာအိုင်းယွန်းဗုံးကြဲခြင်းနှင့်အတူ ပေါင်းစပ်ထားသည်။ IBE နှင့် နှိုင်းယှဉ်ပါက RIE သည် ပိုမိုမြင့်မားသော etching rate နှင့် ကြီးမားသော ဧရိယာများတစ်လျှောက် အကောင်းဆုံး anisotropy နှင့် တူညီမှုတို့ကို ပေးစွမ်းပြီး ၎င်းသည် micro နှင့် nano fabrication တွင် အကျယ်တဝင့်အသုံးပြုထားသော etching နည်းပညာများထဲမှတစ်ခုဖြစ်သည်။ လုပ်ငန်းစဉ်တွင် ရေဒီယိုကြိမ်နှုန်း (RF) ဗို့အားကို အပြိုင်ပန်းကန်လျှပ်ကူးပစ္စည်းသို့ အသုံးချခြင်း ပါဝင်ပြီး အခန်းအတွင်းရှိ အီလက်ထရွန်များသည် တုံ့ပြန်မှုဓာတ်ငွေ့များကို အရှိန်မြှင့်ကာ အိုင်ယွန်ဖြစ်စေကာ ပန်းကန်ပြား၏တစ်ဖက်ခြမ်းတွင် တည်ငြိမ်သော ပလာစမာအခြေအနေသို့ ဦးတည်စေသည်။ ပလာစမာသည် cathode သို့ အီလက်ထရွန်များကို ဆွဲဆောင်ပြီး anode တွင် မြေစိုက်ထားသောကြောင့် အခန်းတွင်းရှိ လျှပ်စစ်စက်ကွင်းကို ဖန်တီးပေးသောကြောင့် ပလာစမာသည် အပြုသဘောဆောင်သော အလားအလာကို သယ်ဆောင်သည်။ အပြုသဘောဆောင်သော ပလာစမာသည် ကက်သိုဒ်-ချိတ်ဆက်ထားသော အလွှာဆီသို့ အရှိန်မြှင့်ကာ ၎င်းကို ထိထိရောက်ရောက် ခြစ်ထုတ်သည်။

etching လုပ်ငန်းစဉ်အတွင်း အခန်းသည် ဖိအားနည်းသောပတ်ဝန်းကျင် (0.1 ~ 10 Pa) ကို ထိန်းသိမ်းထားပြီး ဓာတ်ငွေ့များ၏ အိုင်ယွန်ဓာတ်တုံ့ပြန်မှုနှုန်းကို မြှင့်တင်ပေးပြီး အလွှာမျက်နှာပြင်ရှိ ဓာတုတုံ့ပြန်မှုလုပ်ငန်းစဉ်ကို အရှိန်မြှင့်ပေးသည်။ ယေဘူယျအားဖြင့်၊ RIE လုပ်ငန်းစဉ်သည် ဖုန်စုပ်စနစ်ဖြင့် ထိရောက်စွာဖယ်ရှားရန် တုံ့ပြန်မှုမှထွက်ကုန်များကို မငြိမ်မသက်ဖြစ်စေရန် လိုအပ်ပြီး မြင့်မားသော etching တိကျမှုကို သေချာစေသည်။ RF ပါဝါအဆင့်သည် ပလာစမာသိပ်သည်းဆနှင့် အရှိန်အဟုန် ဘက်လိုက်ဗို့အား တိုက်ရိုက်ဆုံးဖြတ်ပေးသည်၊ ထို့ကြောင့် etching rate ကိုထိန်းချုပ်သည်။ သို့သော်၊ ပလာစမာသိပ်သည်းဆကို တိုးမြှင့်နေစဉ်၊ RIE သည် ကွက်လပ်များကို ပျက်စီးစေပြီး မျက်နှာဖုံး၏ ရွေးချယ်နိုင်မှုကို လျှော့ချပေးနိုင်သည့် ဘက်လိုက်ဗို့အားကိုလည်း တိုးမြှင့်ပေးကာ etching applications များအတွက် ကန့်သတ်ချက်များ ရှိလာစေသည်။ ကြီးမားသော ပေါင်းစပ်ဆားကစ်များ လျင်မြန်စွာ ဖွံ့ဖြိုးတိုးတက်လာမှုနှင့် transistor များ၏ အရွယ်အစား ကျဆင်းလာမှုနှင့်အတူ၊ micro နှင့် nano fabrication တွင် တိကျမှုနှင့် အချိုးအစားအတွက် တောင်းဆိုမှု ပိုများလာခဲ့ပြီး၊ သိပ်သည်းဆမြင့်သော ပလာစမာအခြေခံ အခြောက်လှန်းခြင်းနည်းပညာများ ထွန်းကားလာစေရန်၊ အီလက်ထရွန်နစ် သတင်းအချက်အလက်နည်းပညာ တိုးတက်မှုအတွက် အခွင့်အလမ်းသစ်များ။

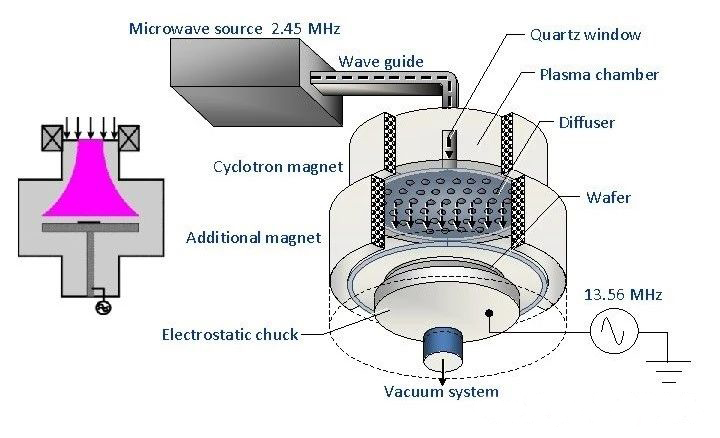

3. Electron Cyclotron Resonance (ECR) Plasma Etching

ECR နည်းပညာ၊ သိပ်သည်းဆမြင့်မားသောပလာစမာကိုရရှိရန် အစောပိုင်းနည်းလမ်းတစ်ခုဖြစ်ပြီး အခန်းတွင်းရှိ အီလက်ထရွန်များနှင့် ပဲ့တင်ထပ်စေရန် မိုက်ခရိုဝေ့ဖ်စွမ်းအင်ကို အသုံးပြုကာ ပြင်ပတွင် အသုံးချ၍ ကြိမ်နှုန်းလိုက်ဖက်သော သံလိုက်စက်ကွင်းဖြင့် အီလက်ထရွန်ဆိုင်ကယ်ထရွန်ပဲ့တင်ထပ်သံကို လှုံ့ဆော်ပေးသည်။ ဤနည်းလမ်းသည် RIE ထက် သိသိသာသာပိုမိုမြင့်မားသော ပလာစမာသိပ်သည်းဆကိုရရှိပြီး etching rate နှင့် mask selectivity ကိုမြှင့်တင်ပေးသောကြောင့် အလွန်မြင့်မားသောအချိုးအစားတည်ဆောက်ပုံများ etching ကိုကူညီဆောင်ရွက်ပေးပါသည်။ သို့သော်၊ မိုက်ခရိုဝေ့ဖ်ရင်းမြစ်များ၊ RF ရင်းမြစ်များနှင့် သံလိုက်စက်ကွင်းများ၏ ပေါင်းစပ်လုပ်ဆောင်မှုအပေါ် မှီခိုနေရသော စနစ်၏ ရှုပ်ထွေးမှုသည် လုပ်ငန်းလည်ပတ်မှုဆိုင်ရာ စိန်ခေါ်မှုများကို ဖြစ်စေသည်။ Inductively Coupled Plasma (ICP) etching သည် မကြာမီ ECR ၏ ရိုးရှင်းမှုတစ်ခုအဖြစ် ပေါ်ပေါက်လာခဲ့သည်။

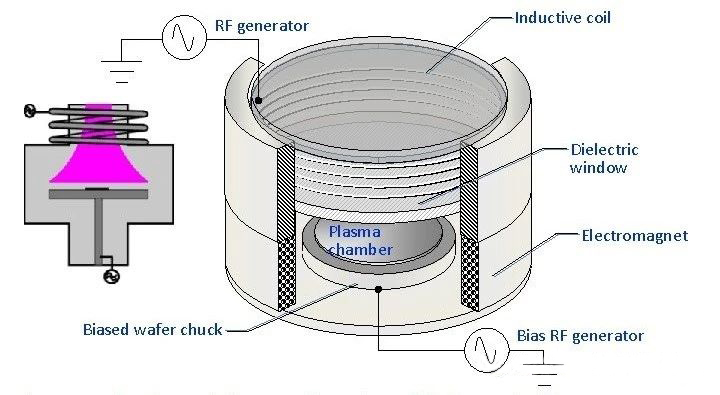

4. Inductively Coupled Plasma (ICP) Etching

ICP etching နည်းပညာသည် 13.56MHz RF ရင်းမြစ်နှစ်ခုကို အသုံးပြု၍ ပလာစမာထုတ်လုပ်မှုနှင့် အရှိန်အဟုန်ဘက်လိုက်ဗို့အားကို ထိန်းချုပ်ရန် ECR နည်းပညာကို အခြေခံထားသော စနစ်အား ရိုးရှင်းစေသည်။ ECR တွင်အသုံးပြုသည့် ပြင်ပသံလိုက်စက်ကွင်းအစား၊ ခရုပတ်ကွိုင်သည် ပုံသဏ္ဍာန်တွင်ပြထားသည့်အတိုင်း အလှည့်ကျလျှပ်စစ်သံလိုက်စက်ကွင်းကို လှုံ့ဆော်ပေးသည်။ RF ရင်းမြစ်များသည် လျှပ်စစ်သံလိုက်ချိတ်ဆက်မှုမှတစ်ဆင့် စွမ်းအင်ကို လှုံ့ဆော်ပေးသောစက်ကွင်းအတွင်း ဆိုင်ကလထရွန်ရွေ့လျားမှုတစ်ခုအတွင်း ရွေ့လျားကာ အိုင်ယွန်ဖြစ်လာစေရန် တုံ့ပြန်မှုဓာတ်ငွေ့များနှင့် တိုက်မိသည့်အတွင်းပိုင်းအီလက်ထရွန်များသို့ စွမ်းအင်လွှဲပြောင်းပေးသည်။ ဤထည့်သွင်းမှုသည် ECR နှင့် နှိုင်းယှဉ်နိုင်သော ပလာစမာသိပ်သည်းဆကို ရရှိစေသည်။ ICP etching သည် အမျိုးမျိုးသော etching စနစ်များ၏ အားသာချက်များကို ပေါင်းစပ်ထားပြီး၊ မြင့်မားသော etch rate၊ ရွေးချယ်မှုမြင့်မားမှု၊ ကြီးမားသော ဧရိယာတူညီမှုနှင့် ရိုးရှင်းသော၊ ထိန်းချုပ်နိုင်သော စက်ကိရိယာဖွဲ့စည်းပုံတို့ကို ပေါင်းစပ်ပေးသောကြောင့် မျိုးဆက်သစ် သိပ်သည်းဆမြင့်သော plasma etching နည်းပညာများအတွက် ဦးစားပေးရွေးချယ်မှုဖြစ်လာပါသည်။ .

5. အခြောက်ခံခြင်း၏ လက္ခဏာများ

Dry etching technology သည် ၎င်း၏ သာလွန်ကောင်းမွန်သော anisotropy နှင့် မြင့်မားသော etching rate ကြောင့် micro နှင့် nanofabrication တွင် အဓိက အနေအထားကို လျင်မြန်စွာ ရရှိခဲ့ပြီး စိုစွတ်သော etching ကို အစားထိုးပါသည်။ ကောင်းသောခြောက်သွေ့သော etching နည်းပညာကို အကဲဖြတ်ရန်အတွက် စံသတ်မှတ်ချက်များတွင် မျက်နှာဖုံးရွေးချယ်မှု၊ anisotropy၊ etching rate၊ အလုံးစုံတူညီမှုနှင့် ရာဇမတ်ကွက်ပျက်စီးခြင်းမှ မျက်နှာပြင်ချောမွေ့မှုတို့ ပါဝင်သည်။ အကဲဖြတ်မှု စံနှုန်းများစွာဖြင့်၊ ဖန်တီးထုတ်လုပ်ခြင်းဆိုင်ရာ လိုအပ်ချက်များအပေါ် အခြေခံ၍ သီးခြားအခြေအနေများကို ထည့်သွင်းစဉ်းစားရပါမည်။ အခြောက်လှန်းခြင်း၏ တိုက်ရိုက်အညွှန်းကိန်းများသည် ထွင်းထုထားသောကြမ်းပြင်နှင့် ဘေးနံရံများ ပြားချပ်ချပ်နှင့် ထုလုပ်ထားသော နံရံများ အပါအဝင် မျက်နှာပြင် ရုပ်ပုံသဏ္ဍာန် အသွင်အပြင်နှင့် ထွင်းထုထားသော အစိတ်အပိုင်းများ၏ anisotropy ဖြစ်သည်၊ နှစ်ခုလုံးကို ထိန်းချုပ်နိုင်သည့် ဓာတုတုံ့ပြန်မှုအချိုးကို ချိန်ညှိခြင်းဖြင့် ထိန်းချုပ်နိုင်သည်။ စကင်န်အီလက်ထရွန် အဏုစကုပ်နှင့် အက်တမ်တွန်းအား အဏုစကုပ်တို့ကို အသုံးပြု၍ ထွင်းထုပြီးနောက် အဏုစကုပ်လက္ခဏာသတ်မှတ်ခြင်းကို ပုံမှန်အားဖြင့် လုပ်ဆောင်သည်။ တူညီသော etching အခြေအနေနှင့် အချိန်အရ mask ၏ etching အတိမ်အနက်၏ အချိုးအစားဖြစ်သည့် Mask Selectivity သည် အရေးကြီးပါသည်။ ယေဘူယျအားဖြင့် ရွေးချယ်နိုင်မှု မြင့်မားလေ၊ ပုံစံလွှဲပြောင်းခြင်း၏ တိကျမှု ပိုကောင်းလေဖြစ်သည်။ ICP etching တွင်အသုံးပြုလေ့ရှိသော mask များသည် photoresist၊ metals နှင့် dielectric films များပါဝင်သည်။ Photoresist သည် ရွေးချယ်နိုင်စွမ်း ညံ့ဖျင်းပြီး မြင့်မားသော အပူချိန် သို့မဟုတ် ပြင်းထန်သော ဗုံးကြဲမှုအောက်တွင် ကျဆင်းသွားနိုင်သည်။ သတ္တုများသည် ရွေးချယ်နိုင်မှု မြင့်မားသော်လည်း မျက်နှာဖုံးများကို ဖယ်ရှားရာတွင် စိန်ခေါ်မှုများ ဖြစ်ပေါ်စေပြီး အလွှာပေါင်းစုံ မျက်နှာဖုံးစွပ်ခြင်း နည်းပညာများ လိုအပ်ပါသည်။ ထို့အပြင်၊ သတ္တုမျက်နှာဖုံးများသည် ထွင်းဖောက်ရာတွင် ဘေးနံရံများကို တွယ်ကပ်စေပြီး ယိုစိမ့်သောလမ်းကြောင်းများကို ဖြစ်ပေါ်စေနိုင်သည်။ ထို့ကြောင့်၊ ထွင်းထုခြင်းအတွက် သင့်လျော်သော မျက်နှာဖုံးနည်းပညာကို ရွေးချယ်ခြင်းသည် အထူးအရေးကြီးပြီး စက်ပစ္စည်းများ၏ တိကျသောစွမ်းဆောင်ရည်လိုအပ်ချက်များအပေါ် မူတည်၍ မျက်နှာဖုံးပစ္စည်းများရွေးချယ်ခြင်းကို ဆုံးဖြတ်သင့်သည်။**