- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

CVD လုပ်ဆောင်ချက်များတွင် ပလာစမာ လုပ်ငန်းစဉ်များ

1. အခန်းသန့်ရှင်းရေး

Chemical Vapor Deposition (CVD) လုပ်ငန်းစဉ်အတွင်း၊ အနည်အနှစ်များသည် wafer ၏ မျက်နှာပြင်ပေါ်တွင်သာမက process chamber နှင့် ၎င်း၏နံရံများအတွင်းရှိ အစိတ်အပိုင်းများပေါ်တွင်လည်း ဖြစ်ပေါ်သည်။ တည်ငြိမ်သောလုပ်ငန်းစဉ်အခြေအနေများကိုထိန်းသိမ်းရန်နှင့် wafers ၏အမှုန်အမွှားများညစ်ညမ်းခြင်းမှကာကွယ်ရန်အစိတ်အပိုင်းများတွင်ထည့်သွင်းထားသောရုပ်ရှင်များကိုပုံမှန်ဖယ်ရှားရမည်။ CVD အခန်းအများစုသည် သန့်ရှင်းရေးအတွက် ဖလိုရင်းအခြေခံ ဓာတုတုံ့ပြန်မှုဓာတ်ငွေ့ကို အသုံးပြုကြသည်။

ဆီလီကွန်အောက်ဆိုဒ် CVD အခန်းများတွင် ပလာစမာသန့်ရှင်းရေးတွင် ပုံမှန်အားဖြင့် CF4၊ C2F6 နှင့် C3F8 ကဲ့သို့သော ဖလိုရိုကာဗွန်ဓာတ်ငွေ့များ ပါဝင်ပြီး ပလာစမာတွင် ပြိုကွဲသွားကာ ဖလိုရင်းဓာတ်များကို ထုတ်ပေးသည်။ ဓာတုတုံ့ပြန်မှုများကို အောက်ပါအတိုင်း ကိုယ်စားပြုသည်။

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Fluorine အက်တမ်များသည် ဓာတ်ပြုမှုအများဆုံး အစွန်းရောက်များထဲမှ တစ်ခုဖြစ်သည့် ဆီလီကွန်အောက်ဆိုဒ်နှင့် လျင်မြန်စွာ ဓာတ်ပြုပြီး အခန်းတွင်းမှ အလွယ်တကူ ဖယ်ထုတ်နိုင်သော ဓာတ်ငွေ့ SiF4 အဖြစ် ဖြစ်ပေါ်လာသည်။

·F + SiO2 -> SiF4 + O2 + အခြား မတည်ငြိမ်သော ရလဒ်များ

Tungsten CVD အခန်းများသည် ပုံမှန်အားဖြင့် SF6 နှင့် NF3 ကို ဖလိုရင်း၏ရင်းမြစ်အဖြစ် အသုံးပြုသည်။ ဖလိုရင်းအစွန်းရောက်များသည် လေဟာနယ်ပန့်များမှတစ်ဆင့် အခန်းတွင်းမှ ဖယ်ထုတ်နိုင်သော မတည်ငြိမ်သော တန်စတင် hexafluoride (WF6) ကို ထုတ်လုပ်ရန် အဖြိုက်စတင်နှင့် ဓာတ်ပြုပါသည်။ ပလာစမာအခန်းကို သန့်စင်ခြင်းသည် ပလာစမာရှိ ဖလိုရင်း၏ ထုတ်လွှတ်မှုလက္ခဏာများကို စောင့်ကြည့်ခြင်းဖြင့် အခန်း၏ အလွန်အကျွံသန့်စင်မှုကို ရှောင်ကြဉ်ခြင်းဖြင့် အလိုအလျောက် ရပ်စဲနိုင်သည်။ ဤကဏ္ဍများကို အသေးစိတ် ဆက်လက်ဆွေးနွေးပါမည်။

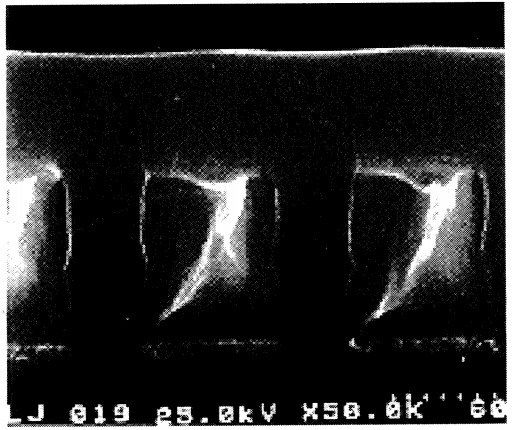

2. Gap ဖြည့်ပါ။

သတ္တုလိုင်းများကြား ကွာဟချက်သည် 4:1 အချိုးဖြင့် 0.25 µm သို့ ကျဉ်းသွားသောအခါ၊ CVD အစစ်ခံနည်းပညာအများစုသည် ကွက်လပ်များကို ပျက်ပြယ်ခြင်းမရှိပဲ ဖြည့်ရန် ရုန်းကန်နေရသည်။ High-Density Plasma CVD (HDP-CVD) သည် အပျက်အစီးများ မဖန်တီးဘဲ ကျဉ်းမြောင်းသော ကွက်လပ်များကို ဖြည့်စွမ်းပေးနိုင်သည် (အောက်ပုံတွင်ကြည့်ပါ)။ HDP-CVD လုပ်ငန်းစဉ်ကို နောက်ပိုင်းတွင် ဖော်ပြပါမည်။

3. Plasma Etching

စိုစွတ်သော etching နှင့် နှိုင်းယှဉ်ပါက ပလာစမာ etching သည် anisotropic etch profile များ၊ အလိုအလျောက် end-point detection နှင့် ဓာတုသုံးစွဲမှု နည်းပါးပြီး၊ ကျိုးကြောင်းဆီလျော်သော etch rate မြင့်မားခြင်း၊ ရွေးချယ်မှုကောင်းခြင်းနှင့် တူညီမှုတို့ကဲ့သို့သော အားသာချက်များကို ပေးပါသည်။

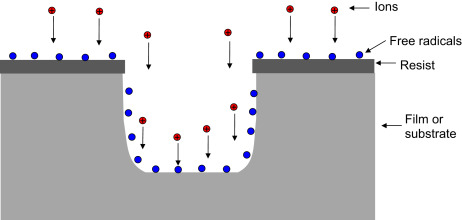

4. Etch Profiles ထိန်းချုပ်မှု

တစ်ပိုင်းလျှပ်ကူးပစ္စည်း ထုတ်လုပ်ခြင်းတွင် ပလာစမာ ခြစ်ခြင်းအား တွင်တွင်ကျယ်ကျယ် မပြုလုပ်မီ၊ wafer Fabs အများစုသည် ပုံစံလွှဲပြောင်းရန်အတွက် စိုစွတ်သော ဓာတုဗေဒင်ခြစ်ခြင်းကို အသုံးပြုကြသည်။ သို့သော်၊ စိုစွတ်သော etching သည် isotropic လုပ်ငန်းစဉ် (ဦးတည်ချက်တိုင်းတွင် တူညီသောနှုန်းဖြင့် etching) ဖြစ်သည်။ အင်္ဂါရပ်အရွယ်အစားများသည် 3 µm အောက်တွင် ကျုံ့သွားသောအခါ၊ isotropic etching သည် စိုစွတ်သော etching ကို အကန့်အသတ်ဖြင့် ဖြတ်တောက်ခြင်း ဖြစ်ပေါ်စေသည်။

ပလာစမာ လုပ်ငန်းစဉ်များတွင်၊ အိုင်းယွန်းများသည် wafer မျက်နှာပြင်ကို အဆက်မပြတ် ဗုံးကြဲသည်။ ရာဇမတ်ကွက်များ ပျက်စီးခြင်း ယန္တရားများ သို့မဟုတ် ဘေးနံရံ passivation ယန္တရားများ အားဖြင့်ဖြစ်စေ ပလာစမာ ခြစ်ခြင်းသည် anisotropic etch ပရိုဖိုင်များကို ရရှိနိုင်သည်။ etching လုပ်ငန်းစဉ်အတွင်း ဖိအားကို လျှော့ချခြင်းဖြင့်၊ ပိုမိုကောင်းမွန်သော ပရိုဖိုင်ကို ထိန်းချုပ်ရန်အတွက် အိုင်းယွန်း၏ ပျမ်းမျှလွတ်လပ်သောလမ်းကြောင်းကို တိုးလာစေနိုင်သည်။

5. Ech Rate နှင့် Selectivity

ပလာစမာတွင် အိုင်းယွန်းဗုံးကြဲခြင်းသည် မျက်နှာပြင်အက်တမ်များ၏ ဓာတုနှောင်ကြိုးများကို ချိုးဖျက်စေပြီး ပလာစမာမှ ထုတ်ပေးသော အစွန်းရောက်များကို ထိတွေ့စေသည်။ ဤရုပ်ပိုင်းဆိုင်ရာနှင့် ဓာတုကုသမှုပေါင်းစပ်ခြင်းသည် etching ၏ဓာတုတုံ့ပြန်မှုနှုန်းကို သိသိသာသာတိုးမြင့်စေသည်။ etch rate နှင့် selectivity ကို process လိုအပ်ချက်များဖြင့် ကတိပေးပါသည်။ အိုင်းယွန်းဗုံးကြဲခြင်းနှင့် အစွန်းရောက် နှစ်မျိုးလုံးသည် etching တွင် အရေးပါသော အခန်းကဏ္ဍမှ ပါဝင်နေပြီး RF ပါဝါသည် အိုင်းယွန်းဗုံးကြဲခြင်းနှင့် အစွန်းရောက်များကို ထိန်းချုပ်နိုင်သောကြောင့် RF ပါဝါသည် etch နှုန်းကို ထိန်းချုပ်ရန်အတွက် အဓိက ကန့်သတ်ဘောင်တစ်ခု ဖြစ်လာပါသည်။ RF ပါဝါကို တိုးမြှင့်ခြင်းက ရွေးချယ်နိုင်စွမ်းကို ထိခိုက်စေပြီး အသေးစိတ်ကို ဆက်လက်ဆွေးနွေးသွားမည့် etch rate ကို သိသိသာသာ မြှင့်တင်နိုင်ပါသည်။

6. အဆုံးမှတ်ထောက်လှမ်းခြင်း။

ပလာစမာမပါပါက၊ etch end-point ကို အချိန် သို့မဟုတ် အော်ပရေတာ အမြင်အာရုံစစ်ဆေးခြင်းမှ ဆုံးဖြတ်ရပါမည်။ ပလာစမာ လုပ်ငန်းစဉ်များတွင် အောက်ခံ (end-point) ပစ္စည်းကို စတင်ထွင်းထုရန် မျက်နှာပြင်ပစ္စည်းမှတဆင့် etching တိုးလာသည်နှင့်အမျှ ပလာစမာ၏ ဓာတုဗေဒဖွဲ့စည်းပုံမှာ ပြောင်းလဲခြင်းဖြစ်ပြီး ထုတ်လွှတ်မှုအရောင်ပြောင်းလဲခြင်းကြောင့် ထင်ရှားပါသည်။ အလင်းပြန်အာရုံခံကိရိယာများဖြင့် ထုတ်လွှတ်သည့်အရောင်ပြောင်းလဲမှုကို စောင့်ကြည့်ခြင်းဖြင့်၊ etch end-point ကို အလိုအလျောက် လုပ်ဆောင်နိုင်သည်။ IC ထုတ်လုပ်မှုတွင်၊ ၎င်းသည် အလွန်တန်ဖိုးရှိသောကိရိယာတစ်ခုဖြစ်သည်။**